全部

1139

1139

0

0

本發明涉及廢舊合金回收碳化鎢電解技術領域,且公開了一種用于電解箱固液分離結構,包括電解槽、隔板、升降機構、升降支架和電解盒,所述電解槽底部嵌設有導流板,所述導流板上表面設有導流階梯,所述導流階梯從左至右依次降低,所述隔板設置在所述導流板上側,所述升降支架設置在所述隔板上側,所述電解槽底部四角位置固定連接有導滑桿,所述升降支架與所述導滑桿滑動配合連接,所述升降機構分別設置在所述電解槽左右兩側,所述升降支架設置在所述升降機構之間,所述電解盒均勻分布在所述升降支架內側;解決了現有的電解槽在制備碳化鎢原料進行電解過程中電解溶液循環受阻,以及固液分離緩慢,進而影響生產效率的問題。

1274

1274

0

0

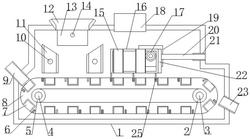

本發明公開了一種鋁電解電容器生產用包裝設備,涉及包裝設備技術領域,包括箱體,箱體內壁的前后兩側通過轉軸B和轉軸A固定連接,轉軸B的表面上套設有滑輪B,轉軸A的表面上套設有滑輪A,滑輪B和滑輪A通過傳動帶傳動連接,傳動帶的內部等間隔開設有底殼填充槽和插槽,箱體前后兩側的內壁均固定連接有兩個連接桿和聯動軸,將電容器放置入進料管的內部,電容器會隨著矯正環進入輔助槽內部,在電容器進入輔助槽內部時會因為矯正環的緣故自行進行矯正,從而可以防止針腳下落損傷針腳,底殼進料槽內的底蓋會隨著傳動帶的移動自動填入底殼填充槽的內部,而頂蓋定量上料裝置會在限位框靠近的時候自動對輔滑槽的內部填充頂蓋。

1162

1162

0

0

茶葉果的利用方法及其產品涉及茶葉果的綜合利用方法及其產品。其特殊之處在于先將茶葉果去殼,然后將去殼后的茶葉果仁粉碎制得茶葉果仁粉,再將茶葉果仁粉通過亞臨界工藝萃取茶葉果油。并利用茶葉果殼制備茶葉果殼茶,利用茶葉果仁粉渣制備茶皂素、洗頭粉、生物殺蟲劑、茶葉專用肥和禽畜飲料。能對茶葉果進行綜合利用,變廢為寶,大大提高了茶農的綜合收益。并且茶葉果油提取率高,無有害溶劑殘留,品質高;操作方便,安全,環保。利用茶葉果仁粉制備茶皂素,相比現有技術工藝簡單,無需脫色,產品質量高,生產成本低。

759

759

0

0

本發明公開了一種固態鋁電解電容器及其制作方法,固態鋁電解電容器包括燒結體、插入燒結體內的正極引線、依次包覆于燒結體表面的電介質層、電解質層、石墨層、銀漿層、以及與銀漿層電連接的負極引線,燒結體采用球形鋁粉擠壓成型和燒結制作而成。本發明提供的固態鋁電解電容器及其制作方法,制作的固態鋁電解電容器具備高安全性,寬溫度工作區間、高穩定性和高頻率特性;且成本低、占用空間小。

1437

1437

0

0

本發明提供一種使用粉末燒結鋁箔的疊片式電容器及其制備方法。所述使用粉末燒結鋁箔的疊片式電容器由陰極箔、陽極箔、電解紙層疊而成,所述陽極箔兩面燒結有鋁粉,所述電解紙填充有凝膠電解液。所述使用粉末燒結鋁箔的疊片式電容器制備方法包括燒結、層壓折疊、浸泡凝膠電解質、聚合固化、封裝等步驟。本發明提供的所述使用粉末燒結鋁箔的疊片式電容器及其制備方法解決了現有技術的鋁電解電容器耐壓與比容存在沖突、體積利用率受限,液態電解質存在安全隱患,固態電解質的應用范圍小的技術問題。

1042

1042

0

0

本發明公開了一種粉末冶金造汽車變速齒箱齒輪支架的成型方法,包括原料混合、壓制、烘干、燒結、淬火、回火、精整、防銹處理等步驟,所述原料按重量比計,包括鐵粉100?120份、石墨烯1.0?2.0份、鎳粉1.0?2.0份、錳粉1.0?2.0份、潤滑劑0.5?0.6份、硅烷偶聯劑0.1?0.2份、銅粉3?4份、鉻粉0.5?1.0份、鋅粉1.0?1.5份、二氧化硅0.1?0.15份、碳化鎢1?2份、鈦粉0.5?1.0份。本發明所述方法原料配方合理,工藝簡單、生產效率高,本發明所述方法制備的汽車變速齒箱齒輪支架具有整體密度均勻,強度、硬度好,防銹性能好等優點。

915

915

0

0

一種高壓疊片式鋁電解電容器,包括芯包和外殼,芯包被密封在外殼內;芯包由陽極箔、電解紙和陰極箔層疊而成,陽極箔包括基體和燒結在基體上的膜層,基體的一端留有裸露的基體為連接端,芯包成型后多塊陽極箔的連接端和陽極引出片電性連接在一起;陰極箔和陰極引出片電性連接在一起;陽極引出片和陰極引出片伸出外殼;電解紙四周均伸出膜層的四周,電解紙完全蓋住膜層;并且,電解紙完全罩住陰極箔。在本發明中不僅沒有引線鉚接帶來的,陽極氧化膜開裂的情況;同時通過陽極箔的串聯或者并聯來增加電容器的耐壓值和容量。電解紙尺寸的特殊設置保證連接端在熱壓鋁塑封口的時候不會接觸到陰極箔,從而避免短路的情況發生。

1141

1141

0

0

本發明公開了一種粉末冶金的溶滲結合方法,包括原料混合,壓制成型,燒結,滲銅等步驟;所述原料胺重量比為鐵粉90?100份,石墨烯1.0?1.5份,氧化鑭0.05?0.1份,釩粉1.0?1.5份,鈷粉0.5?1.0份,鉻粉1.0?1.5%,鋅粉1.0?1.5份,氧化鈣1.5?2.0份,鎂粉2.0?3.0份,碳化鈦0.1?0.2份,氮化鋁0.05?0.1份,潤滑劑0.5?0.6份;所述滲銅劑按重量比為銅粉90?100份,鐵粉2.0?3.0份,鎳粉0.5?1.0份,錳粉0.5?1.0份,鉬粉0.5?1.0份,鋁粉0.5?1.0份,錫粉0.5?1.0份,硬脂酸鋅粉末0.5?0.6份。本發明所述方法原料配方合理,工藝簡單、生產效率高,生產制備的零件具有強度、硬度、耐磨、耐沖擊性能優良的特點。

971

971

0

0

一種鋁電解電容器,包括正極塊、電解紙和負極箔,電解紙包覆在正極塊的外面,負極箔包覆在電解紙的外面,正極塊、電解紙和負極箔被密封在外殼中,正極塊為球形鋁粉燒結而成的多孔燒結體,燒結體內固定有0.5%?1%重量的碳納米管;多孔燒結體、電解紙和負極箔上含浸有電解液;正極塊和負極箔上分別引出正極引線和負極引線。本發明的鋁電解電容器采用球形鋁燒結體作為正極,表面積大,從而使得電容器具有高比容量,電容器可以做的更小;同時本發明中作為正極的燒結體上形成的三氧化二鋁膜的品質好,可以做成高壓產品。

769

769

0

0

一種固態鋁電解電容器,包括正極燒結塊,陽極燒結塊為球形鋁粉燒結而成的多孔燒結體;正極燒結塊內形成有導電聚合物,正極燒結塊的外表面包覆有碳漿層和銀漿層,陰極引線或者陰極導電框架焊接在銀漿層上,陽極燒結塊上引出陽極引線。本發明中的固態鋁電解電容器不僅繼承了傳統固態鋁電解電容器的優點,即高安全性,寬溫度工作區間,高穩定性和高頻率特性;并且,本發明的鋁電解電容器采用球形鋁燒結體作為正極,表面積大,從而使得電容器具有高比容量,電容器可以做的更小;同時本發明中作為正極的燒結體上形成的三氧化二鋁膜的品質好,可以做成高壓產品。

1206

1206

0

0

一種厚樸酚的萃取方法及其產品涉及厚樸酚的提取方法,特別是用亞臨界萃取厚樸酚的方法。包括以下步驟:備料:將厚樸樹皮、根皮、枝皮、樹葉中的一種或多種進行粉碎;投料:粉碎的原料投入萃取釜后,灌入溶劑;萃取:控制萃取釜壓力0.1?2MPa,溫度30?80℃,時間1?3小時;分離:將萃取后的溶劑泵入分離釜,進行真空分離;干燥:分離后的提取物進行干燥得到厚樸酚。能綜合利用皮、根、葉,有利于可持續發展;萃取率達85%以上,萃取物中厚樸酚含量達65%左右;有效地防止了熱敏性物質的氧化和逸散;能保持藥用植物的全部成分;產品經脫容處理,基本無溶劑殘留;有機溶劑循環回收,有利于環保。

1149

1149

0

0

本實用新型公開了一種用于液壓泵零件粉末冶金的真空燒結爐,包括燒結爐本體和裝卸料裝置,所述裝卸料裝置包括:機架、驅動裝置、卸料機構、上料機構以及換向機構,所述卸料機構和上料機構均包括:多個運輸輥、鏈輪、鏈條,卸料結構和上料機構均平行安裝在機架上,所述運輸輥轉動安裝在機架上,且運輸輥的轉軸上設置鏈輪;所述上料機構和卸料機構端部的運輸輥間連接換向機構。本實用新型的真空燒結爐,設置內外兩組的裝卸料裝置,通過一組驅動裝置控制,達到了上下料同時進行的效果,減少液壓泵零件裝卸的時間,提高效率;且人無需進入爐內作業,可完全在爐外進行控制,從而降低了作業危險性。

1073

1073

0

0

從P507萃余液中提取制備電池級碳酸鋰的萃取裝置,有色金屬濕化冶金技術領域。攪拌室為正方體,澄清室為長方體,澄清室長寬比為4?5:1,攪拌室與澄清室的體積比為1:4.5?5.5,所述攪拌機由主攪拌機和副攪拌機所組成,主攪拌機設有雙層十字形攪拌葉,副攪拌機設有筒狀攪拌體,所述筒狀攪拌體的筒壁上均勻分布有直徑為5?10mm圓形小孔,攪拌葉套設在筒狀攪拌體內。用于P507萃余液中提取電池級碳酸鋰時,萃余液中鋰離子濃度低至1mg/L,顯著降低了廢水處理難度,鋰的回收率達99%以上;并能避免了雜質離子的帶入,碳酸鋰產品完全符合電池級要求;能利用副攪拌來破乳化和相連續,加快分相,從而確保了萃取槽產能。

732

732

0

0

本實用新型公開了一種適用于粉末冶金同步器齒轂的探傷檢測的探傷熒光劑上液裝置,它包括機架,其上設有接液池,接液池上方設有輸送機構,其上裝有固定件;接液池的兩側設有可與固定件接觸通電的磁化機構;機架上連接有噴淋上液機構,噴淋上液機構位于接液池兩側的磁化機構之間;接液池由管路經泵與噴淋上液機構連通;本實用新型采用噴淋方式,噴灑均勻,不受工件尺寸限制的問題,節省熒光劑;液流大小適中,避免沖刷掉已形成的缺陷顯示;上噴淋頭9多角度設置,預噴潤濕利于形成不被流動液體破壞的磁痕;輸流水線式磁化探傷,一次可完成多個同步器齒轂的上液和磁化,便于上、下料;噴淋機構由管路經泵連通接液池,便于回收多次利用熒光劑。

893

893

0

0

本實用新型公開了一種用于冶金、礦山等企業對小礦石與礦粉采樣用的全柱狀礦粉采樣器清洗裝置,其特征是它包括清洗桶,所述清洗桶包括清洗部、存渣部;清洗部的上部設有進水閥,下部設有出水閥;所述存渣部為漏斗狀,底部設有放渣閥;清洗部、存渣部之間設有分隔篩,本實用新型結構簡單,使用方便快捷,清洗干凈,同時,清洗部和存渣部相對分離設置,避免了存渣部內的渣物返回清洗部,保證了清洗部內部的潔凈度,也節約了用水。

912

912

0

0

本發明公開了一種ODS氧化鋁彌散強化無鉛易切削黃銅及其制造方法,其質量百分含量為銅52.0%?90.0%,磷0.001%?0.99%,錫0.15%?0.70%,錳0.25%?3.0%,鋁0.15%?0.90%,鎳0.10%?1.5%,氧0.191%?0.90%,碳0.06%?0.80%,同時鋁與氧的含量之比不超過27:24,余量為鋅及不可避免的雜質,其中鉛≤0.08%。采用粉末冶金法制造,將黃銅粉末、氧化銅粉末和石墨微粉混合均勻,外加0.001%?1.5%的成形劑,混合均勻后,壓制成型、燒結,燒結后再進行后處理。

864

864

0

0

本發明屬于冶金領域,具體涉及一種去除氫氧化錳中鈣和/或鎂雜質的方法,向包含待處理氫氧化錳、的漿液中通入二氧化碳,進行除雜處理,隨后經固液分離,得到除雜后的氫氧化錳。本發明研究發現,在以及二氧化碳的輔助下,能夠實現Mn和雜質如鈣、鎂的高選擇性分離,有助于改善處理后的氫氧化錳的純度,改善回收率。

鎳粉制備電子級硫酸鎳的方法及結晶裝置,以及結晶裝置的控制方法,涉及有色金屬濕法冶金技術領域。包括氧化、冷卻、酸浸、除銅、調酸、濃縮、冷卻結晶、烘干分篩、二浸:其特殊之處在于:所述氧化:鎳粉在鍛燒爐內控制溫度400?700℃,將每公斤鎳粉壓縮空氣用量為1?5m3,反應1.0?2.5小時;所述酸浸:冷卻好的氧化鎳在反應器內,控制溫度45?70℃,加入稀硫酸控制PH值0.5?1.5,反應1?3小時。還有其結晶裝置以及結晶裝置的控制方法。本發明能將金屬鎳氧化成二價的氧化鎳,加酸溶解時不會放出氫氣且不需要額外加入大量的氧化劑,過程中不增加新的雜質離子且相對提高了鎳離子濃度,硫酸鎳結晶顆粒均勻。

721

721

0

0

本實用新型公開了一種適用于切削粉末冶金汽車同步器齒轂外圓及端面的一種用于加工汽車同步器齒轂的車刀,它包括刀桿,刀桿一端設刀頭,包括刀體,刀體經焊接層焊接有刀刃,刀體的頂部、刀刃的頂部為弧形;刀刃包括經焊接層焊接于刀體的合金層,其上設有金剛石層;本實用新型刀桿、刀體采用45號鋼,強度高;刀刃包括合金層,其上設金剛石層,刀刃與刀體焊接難度小,金剛石用量少,降低成本;焊接層與合金層的焊接面為弧面,焊接面積大,焊接更牢靠,弧形焊接面增大強度,避免內應力導致的裂紋;刀身、刀刃的頂部為弧度為半圓弧形;改變切削角度實現多個切削面,延長車刀使用時長,降低換刀頻率,刀具磨損度下降,加工費用降低,效率提升。

1114

1114

0

0

本發明公開了一種無需熱壓成型的基于碳纖維粉的碳/碳復合材料坯體,其特征是以重量計,碳纖維粉30﹪~80﹪,熱固性樹脂15﹪~30﹪,固化劑1.2﹪~3.0﹪,石墨粉0﹪~50﹪,流動助劑0.1﹪~1.0﹪,各組份之和為100﹪,坯體的密度為0.7g/㎝3~1.0g/㎝3;其成型方法包括配料、裝模、固化和脫模步驟,本發明采用碳纖維粉通過模具制成一定強度的坯體,制品的表面光潔度大大提高,減少了原材料的消耗,降低了機加工量,也減少了后續化學氣相沉積時間和沉積成本,提高了勞動生產率,也降低了碳/碳復合材料坯體的制作成本,可應用于單晶爐或多晶爐或熱處理爐或粉末冶金爐中熱場部件坯體的制備。

1091

1091

0

0

本發明涉及冶金技術領域,尤其為一種生產高純仲鎢酸銨的方法,包括以下步驟:將鎢精礦加入到球磨機中進行球磨粉碎處理,得到的原料將入到反應釜內,同時加入磷酸、水進行反應,然后對反應后的原料中的粗鎢酸鈉溶液等可溶性物質與氫氧化鈣等不溶性物質分離,得到濃粗鎢酸鈉溶液,然后進行轉化除磷,再然后進行離子交換處理,最后進行除鉬處理,得到的溶液泵送入結晶鍋,采用蒸汽夾套加熱進行濃縮結晶,濕APT晶體裝入干燥機采用蒸汽夾套加熱進行干燥;本發明中,通過上述技術方案,不僅可以較好的提高仲鎢酸銨的純度,而且可以有效的根據仲鎢酸銨本身的質量,判斷是否需要進行再次提純處理,從而在保證了其較好的質量的前提下,有效的節省能源。

1000

1000

0

0

一種銻冶煉的銻錠進料方法,在銻冶金爐上安裝一個銻錠耐溫集料斗,將銻錠置于耐溫集料斗中,在重力的作用下,銻錠在耐溫集料斗內向下移動,落在爐內底部設置的受熱熔料臺上,爐內熔體將塊狀銻錠慢慢熔化,而熔化了的銻液向下流動,有效地補充爐內熔液以長時間保持在一定的液位。利用本發明,生產過程無需定時、定量投入原料,這樣,不僅能降低操作人員的勞動強度,同時能提高生產效率。此外,還能避免生產過程中人為因素所造成爐溫波動過大,特別是人工丟入時高溫熔體外濺、冒煙等影響車間環境,使爐內生產條件不穩定,從而影響產品質量。

762

762

0

0

本實用新型公開了一種在進場車箱內采取物料的全柱狀采樣器,其特征是它包括柱狀盛樣筒(4),柱狀盛樣筒(4)下部設有合金尖齒(9),柱狀盛樣筒(4)上部設有溢料口(3)并通過螺栓(2)連接在采樣架上,柱狀盛樣筒(4)內設有主軸(1),主軸(1)上設有螺旋鏟(5),主軸(1)一端與采樣架上的動力輸出軸連接,另一端通過下軸(6)安裝在支撐架(7)上,支撐架(7)固定在柱狀盛樣筒(4)上,下軸(6)上設有破碎頭(8),本實用新型結構簡單,拆裝方便,能采取全車廂物料高度的全柱狀樣料,樣料代表性好,適用于各火力發電廠、鋼鐵、冶金行業及大型化工行業在進場車箱內采取物料。

1262

1262

0

0

本發明涉及一種無磁合金及制備方法,特別涉及一種用于制備壓縮機電機用髙密度平衡塊的無磁合金及該合金的制備方法;屬于粉末冶金技術領域。本發明所述無磁合金其密度為7.7-8.0g/cm3;所述無磁合金以質量百分比計由下述組分組成:Fe26-65%、Cu9.8-21.5%、Mn14-55%、R0.1-19%;所述R選自W、Ni、Cr、Zn、Sn中的至少一種。本發明合金成分設計合理,生產工藝簡單,易于大批量生產。本發明所制備的成品完全可替代壓縮機電機用價格昂貴的鑄銅平衡塊合金,與其相比,本發明顯著降低了制造成本;同時,還可替代鑄造高錳鋼、鑄造鋅合金平衡塊合金,減小平衡塊合金原有體積,使電機高速旋轉工作中噪音明顯降低,這就提髙了壓縮機品質。

1018

1018

0

0

從P507萃余液中提取制備電池級碳酸鋰的方法及裝置,有色金屬濕化冶金技術領域,特別是涉及一種鋰離子萃取提純和濃縮晶析技術。包括調雜、萃取、純化、反萃取、堿化、結晶、分離、烘干等步驟,所述調雜:先將P507萃余液用氫氧化鋰或堿調節PH值到8.5?10.5,過濾,留濾液備用;所述堿化:取鋰溶液升溫至85?95℃,加入氫氧化鋰或堿調節PH值至9.0?13.0,保溫85?95℃靜置2?8小時后過濾,濾液備用;所述結晶:堿化后濾液通入壓縮空氣,壓縮空氣壓力0.2?0.8MPa,壓縮空氣氣流量8?30m3/h,同時進行蒸發濃縮,當濃縮液中有微細結晶,放料冷卻。經萃取后的萃余液中鋰含量小于1mg/L,降低了廢水處理難度;經過調雜、萃取、純化、反萃取等過程,鋰溶液得到深度的凈化;經過堿化、結晶、分離、烘干后所得到的碳酸鋰收率99%以上,產品純度完全符合電池級要求。

中冶有色為您提供最新的湖南益陽有色金屬冶金技術理論與應用信息,涵蓋發明專利、權利要求、說明書、技術領域、背景技術、實用新型內容及具體實施方式等有色技術內容。打造最具專業性的有色金屬技術理論與應用平臺!