全部

239

239

0

0

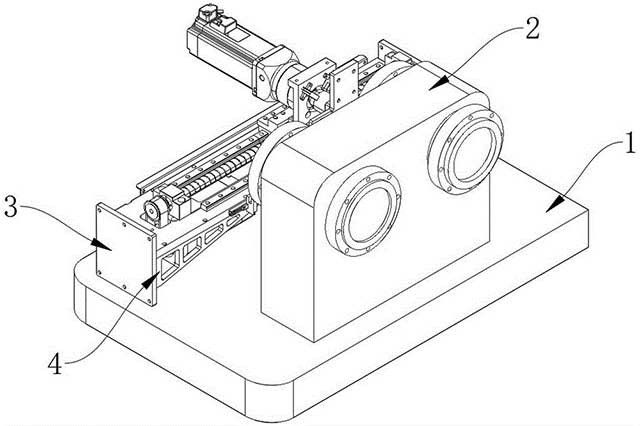

本發明提供一種鋁型材加工用擠壓設備,涉及鋁材加工設備領域。該鋁型材加工用擠壓設備,包括底板,所述底板的頂端固定連接有擠壓座,所述底板的頂端遠離擠壓座的一側固定連接有兩個支撐板,兩個所述支撐板之間固定連接有支撐架,所述支撐架的外壁兩側均固定連接有連接板,所述支撐架的底端一側固定連接有驅動電機,且支撐架的一側固定連接有抵板,所述驅動電機的輸出端固定連接有主動齒輪,所述主動齒輪的外壁嚙合有齒帶。

308

308

0

0

本發明涉及鋁材切割技術領域,具體公開了一種鋁材氣動精準切割機,包括:機床,機床的頂部設置有操作組件,操作組件的內部設置有切割組件,切割組件的表面設置有用于冷卻的輸液管,輸液管的底部設置有噴淋口,切割組件的內部設置有電機一,且電機一的輸出軸連接有用于切割鋁材的切割頭;還包括:監測組件一,監測組件一設置在切割組件的側邊,根據監測信號判斷切割組件靠近板材邊緣的距離,在切割組件靠近靠近板材邊緣切割時,刀具所受的阻力會發生變化,且會遇到一些不規則的應力,降低切割速度可以讓刀具在更穩定的工作狀態下切割

248

248

0

0

本發明公開了一種鋁型材的防偏移彎曲裝置,涉及鋁板折彎領域,所述彎曲部件包括滑動軌道,所述滑動軌道的內腔固定連接有一級滑動凹槽,所述一級滑動凹槽的內腔滑動連接有滑動凸軌,所述滑動凸軌的外表面固定連接有平移外殼,所述平移外殼的內腔轉動連接有轉動軸,所述轉動軸的外表面固定連接有轉動電機,所述轉動軸遠離平移外殼的一端固定連接有冷氣輸送管,所述冷氣輸送管的外表面固定連接有下彎曲器,通過設置彎曲部件,調節鋁材折彎部位的不同位置,通過轉動軸使得下彎曲器轉動

326

326

0

0

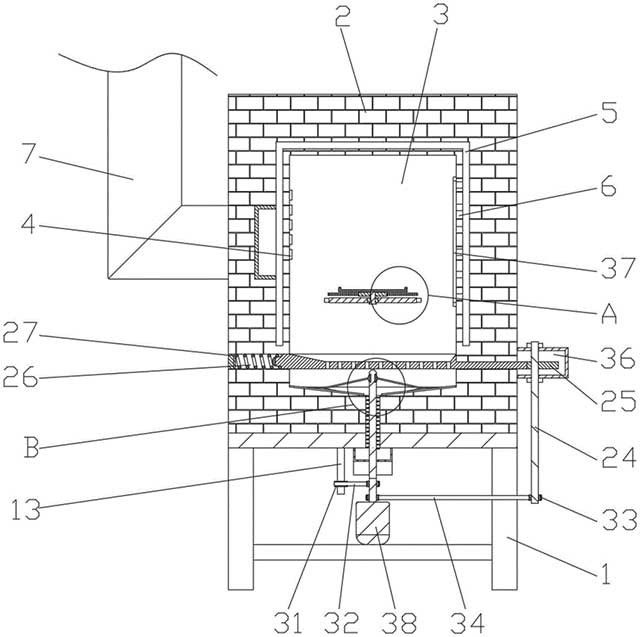

本發明為一種熱循環排灰焙燒爐,包括工作臺和爐體,爐體固設于工作臺上,爐體內開設有焙燒倉,焙燒倉內側壁上設有用于對鑄造件進行燒制的噴頭,爐體內設有用于熱氣流通的保溫通槽,保溫通槽在爐體內以焙燒倉為軸心周向繞設,焙燒倉內壁上開設有若干通孔,爐體的側壁上設有排氣管,焙燒倉內設有放置板,爐體上設有用于驅動放置板轉動并在焙燒倉內水平往復移動的第一驅動組件,焙燒倉內且在放置板下方設有用于排灰的承裝板,爐體的側壁上設有用于驅動承裝板震動的第二驅動組件,焙燒倉內設有排灰通道

397

397

0

0

一種大規格超高強高合金化鋁合金板材脫溶相控制方法,具體涉及一種大規格超高強高合金化鋁合金板材脫溶相控制方法。本發明為了解決現有大規格超高強高合金化鋁合金板材固溶熱處理后淬火產生脫溶相的析出,降低了過飽和固溶體的濃度,嚴重影響板材的最終態板材的綜合性能的問題。本發明通過縮短板材從熱處理爐轉移到淬火介質中的時間),控制淬火區冷卻強度(包括淬火介質的流動性及淬火介質溫度等工藝參數),最大限度減少了板材淬火轉移過程中過飽和固溶體內相的脫溶

291

291

0

0

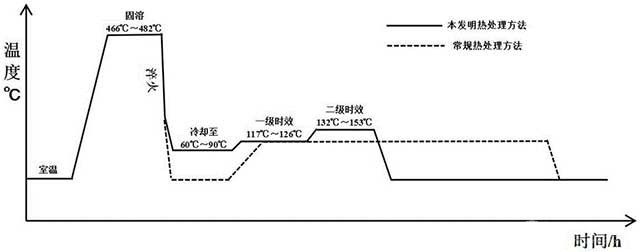

一種Al?Zn?Mg?Cu鋁合金板材的熱處理強化方法,本發明涉及鋁合金板材的熱處理強化方法領域。本發明為了解決目前工業化生產非常消耗時間,并難以保證Al?Zn?Mg?Cu鋁合金板材時效后的硬度的技術問題。方法:一、將Al?Zn?Mg?Cu鋁合金鑄錠加熱保溫;二、軋制;三、固溶;四、淬火;五、預拉伸;六、時效處理,時效制度為雙級時效;七、鋸切,制得成品板材。

323

323

0

0

本發明公開了一種高性能耐熱鋁合金,其包括以下質量分數的化學組分:Cu:4.5~6.5%、Mg:0.5~2.3%、Si:0.5~1.5%、Ni:0.2~0.8%、Mn:0.3~2.0%、Mo:0.03~0.2%、Zr:0.03~0.2%、Ag:0.03~0.2%、Ti:0.01~0.15%、Fe≤0.4%、La:0.05~0.5%、Nd:0.05~0.5%、Er:0.05~0.5%,其他不可避免的單個雜質元素≤0.03%,雜質元素總量≤0.15%,余量為鋁。本發明的鋁合金及其生產的無縫管材均具有高強度、高塑性、高韌性等綜合性能,而且還具有優秀的耐高溫性能、耐腐蝕性能與抗疲勞性能,能夠滿足多種極端條件下長期安全服役的要求。

341

341

0

0

本發明涉及一種基于鎵基液態金屬的電接觸導電元件及其制備方法。本發明的電接觸導電元件包含基體和導電膏涂層,所述導電膏涂層包含鎵基液態金屬和導電潤滑劑。本發明的電接觸導電元件的載流摩擦性能提升效果顯著、制備方法簡單、實用性強、通用性強,對提升電接觸界面電流傳輸能力起到重要作用。

313

313

0

0

本發明涉及合金材料的技術領域,特別是涉及一種銅合金導線的制備方法,包括:確定銅合金導線的目標最低性能;設定目標最低性能的容忍區間并取其上限值作為目標性能,輸入預先生成的復配應用模型中,輸出多組原料配比和工藝參數;計算每組原料配比的原料成本及對應工藝參數的工藝成本;獲取預設未來生產周期內各原料的價格波動量,基于價格波動量與原料使用量的乘積計算動態值;使用動態值對原料成本進行糾正,得到糾正成本,并計算糾正成本與工藝成本的總和;按照總和最小值所對應的原料配比和工藝參數進行生產;

333

333

0

0

本發明涉及一種適用于殼體的高韌耐蝕壓鑄鋁合金及其制備方法和應用,該合金包括:Si:7.5?10.5wt%;Fe:0.10?0.45wt%;Mn:0.20?0.75wt%;Cr:0.01?0.3wt%;Mg:0.05?0.60wt%;Zr:0.01?0.20wt%;Re:0.005?0.25wt%;Ti:0.01?0.25w%;Sr:0.001?0.03wt%;其中Cu和Zn作為雜質控制,Cu+Zn:≤0.10wt%,其余雜質的重量百分比之和控制在0.5wt%以下,余量為Al;其中:Re為Ce或La的一種或兩種,且Ce與La的質量總和≤0.25wt%;Cr/Re質量比為1:1~6:1。

227

227

0

0

本申請涉及曲面玻璃幕墻技術領域,尤其涉及一種角度可調的鋁合金幕墻骨架,包括橫向龍骨、豎向龍骨、輔撐龍骨、夾頭機構以及調節機構;夾頭機構包括內壓板、外扣板、連接框板以及四個連接口框;連接框板一端與內壓板固定連接,另一端與外扣板固定連接,且內壓板與外扣板之間形成夾持腔;橫向龍骨與豎向龍骨均安裝于連接口框上;調節機構包括接頭框板、球形插頭、插頭連桿以及鎖緊件;接頭框板一側開設有球形嵌槽,且球形插頭與接頭框板鉸接,接頭框板一端與輔撐龍骨固定連接;

本發明屬于鋁合金材料技術領域,涉及一種大型一體化壓鑄電池包用低碳高強韌鋁合金及其制備方法和壓鑄工藝,相對于所述鋁合金的總重量計,包含:Si 7.5%~9.5%,Mg 0.15%~0.45%,Cu 0.1%~0.4%,Mn 0.25%~0.65%,Fe 0.1%~0.5%,Ti 0.05%~0.15%,Ni 0.006~0.02%,Sm 0.003%~0.02%,Ce 0.01%~0.05%,Sr 0.01%~0.04%,Zn≤0.6%,其余為鋁和不可避免的微量雜質。本發明低碳高強韌鋁合金極限抗拉強度為270~320MPa,屈服強度為140~170MPa,斷后伸長率為8~14%,滿足大型一體化壓鑄電池包使用,實現了再生鋁添加量可達到90%以上。

316

316

0

0

本發明公開一種高強鋁合金薄板件成形成性的復合處理方法,包括下料、壓淬、彎形和時效;將鋁合金坯料按零件展開尺寸下料后進行加熱并保溫,隨后迅速轉移到壓淬模具中完成固溶?淬火處理,隨后在3小時內完成彎曲成形,然后再加熱保溫完成人工時效。本發明淬火時采用模具施加壓力,鋁合金在此時溫度較高,剛性較弱但受模具的約束,可始終保持平板狀態,淬火過程不易變形,且淬火后的殘余應力低,后續彎曲成形過程的異常變形也更小,尺寸精度高;

269

269

0

0

釩鈷合金化高速鋼軋輥及其制備方法,屬于軋輥技術領域。是由釩鈷合金化高速鋼外層和中碳低合金鋼輥軸熱裝復合成一體,釩鈷合金化高速鋼軋輥的化學成分是:.03?3.37%C,6.71?6.98%V,11.58?12.09%Co,12.53?12.88%Cr,1.34?1.52%Al,3.32?3.57%Mo,0.14?0.19%N,1.25?1.39%Si,4.13?4.47%Mn,<0.030%S,<0.035%P,鋼水中還采用喂絲法加入了4.2?4.5kg/噸鋼水的金屬包芯線,細化了高速鋼凝固組織。本發明釩鈷合金化高速鋼軋輥高溫硬度高,高溫耐磨性好,在熱軋機上使用效果良好。

291

291

0

0

本發明涉及軋輥制造技術領域,具體公開一種復合鑄造耐磨軋輥制備方法。本發明采用兩臺中頻感應電爐分別冶煉軋輥外層金屬熔液、中間層及輥芯鐵水,軋輥外層材料包括高速鋼、高鉻鑄鐵或高鎳鉻鉬鑄鐵,中間層是鑄鐵,輥芯是球鐵。軋輥外層和中間層是離心復合成型,輥芯是靜態澆注成型,三層金屬間為牢固的冶金結合。本發明制備的復合軋輥硬度高,強韌性和耐磨性好,相同工況下,本發明軋輥的耐磨性比普通離心復合軋輥提升30%以上,可有效降低軋材生產成本,具有良好的經濟和社會效益。

360

360

0

0

本申請提供了一種用于立式沉積爐中石墨爐管的自動化提取裝置,包括機架、提升架、三級伸縮臂、氣動膨脹爪和三級伸縮臂驅動組件。提升架連接在機架的支撐面上方。三級伸縮臂的上端與提升架連接,三級伸縮臂的下端與氣動膨脹爪連接,且三級伸縮臂位于機架的側邊。三級伸縮臂驅動組件與三級伸縮臂連接。氣動膨脹爪通過壓縮空氣控制。三級伸縮臂配置為長度可調節,且用于將氣動膨脹爪移動至石墨爐管上。氣動膨脹爪用于抓取石墨爐管。

293

293

0

0

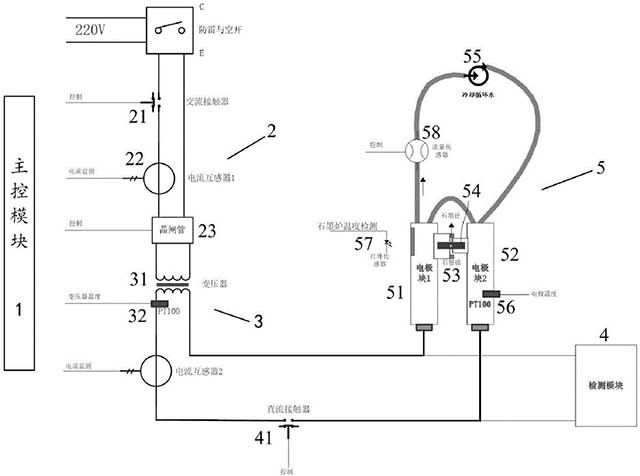

本發明揭示了一種高可靠性石墨爐及其電源系統,所述石墨爐電源系統包括主控模塊、電源控制模塊、降壓模塊及檢測模塊;所述主控模塊分別連接電源控制模塊、降壓模塊、檢測模塊及石墨爐;所述電源控制模塊、降壓模塊、石墨爐、檢測模塊依次連接;所述電源控制模塊包括交流接觸器、第一電流互感器、晶閘管;所述降壓模塊包括變壓器及溫度傳感器;所述檢測模塊包括檢測電路和直流接觸器。本發明提出的高可靠性石墨爐及其電源系統,可確保石墨爐工作時的穩定、可控,實現石墨爐電源的高可靠性。

375

375

0

0

本發明公開了一種精準控溫式離子氮化爐,包括離子氮化爐本體,本發明的有益效果是:通過設置了外限位塊、外限位滑槽、一號齒輪和二號齒輪,實現了二號齒輪轉動時帶動嚙合的一號齒輪進行轉動,一號齒輪轉動時通過內側的外限位塊帶動外限位滑槽和外轉動筒進行轉動,外轉動筒在內螺紋調節柱外側轉動,外轉動筒通過支撐座帶動料盤進行轉動,對工件在料盤上根據氮化需求進行靈活調整,通過設置了抽氣箱、通風腔、電加熱絲,實現了抽風機通過抽氣箱將離子氮化爐本體內的氣體抽入通風腔內

本發明涉及一種耐冷熱沖擊且適合低溫燒成的鈦基搪瓷涂層及其制備方法,所述鈦基搪瓷涂層包括搪瓷熔塊和磨加物,磨加物包括鈦粉、硅酸鋁纖維、亞硝酸鈉、粘土和水;制備方法為:先制備搪瓷熔塊,然后將搪瓷熔塊與磨加物混合得到搪瓷釉漿,之后對鈦基材進行預處理以去除表面污垢,接著將搪瓷釉漿在預處理后的鈦基材表面進行濕法噴涂,最后依次對噴涂搪瓷釉漿的鈦基材進行干燥和燒成,制得所述鈦基搪瓷涂層。本發明的耐冷熱沖擊且適合低溫燒成的鈦基搪瓷涂層能夠承受700℃水冷循環22~26次而不發生崩瓷或脫落現象,具有優異的耐冷熱沖擊性能;

357

357

0

0

本發明屬于粉末冶金技術領域,具體涉及一種超粗碳化鎢粉、超粗晶粒硬質合金及其制備方法,將羥基氧化鈷粉與炭黑混合制備得到炭?鈷復合粉;將炭?鈷復合粉與鎢粉混合制備得到炭?鈷?鎢復合粉;將炭?鈷?鎢復合粉進行燒結制備得到WC團聚塊;將WC團聚塊進行球磨破碎及分級,制備得到超粗碳化鎢粉。本發明通過鈷基粉末摻雜促進超粗單晶碳化鎢的發育及碳化制備得到超粗碳化鎢粉;所述超粗碳化鎢粉生產態FSSS粒度>31.5μm,其碳化完全、晶粒發育完全、團聚假性粒子少

本發明公開了一種厚度≥50mm高沖擊韌性Ti80鈦合金板及制備方法,包括:S1)選擇厚度200~500mmTi80板坯;S2)板坯軋制,板坯加熱后經過1~2火次軋制,獲得厚度為50~180mm的板材,軋制總變形量60~90%,終軋溫度≥Tβ-250℃,S3)板材矯直。本發明通過間歇式冷卻,實現厚規格化的中間態板坯表面微硬化,同時通過控制軋制變形量及變形量的分配,使得變形更容量滲透到“軟化”的心部,細化心部組織,改善心部韌性;解決了Ti80鈦合金厚板(厚度≥50mm)表面、心部出現組織不一致。

377

377

0

0

本發明公開了一種薄片狀低松裝密度片狀銀粉及其制備方法和應用,涉及金屬粉末冶金技術領域,薄片狀低松裝密度片狀銀粉的制備方法包括如下步驟:S1、納米銀晶種制備;S2、制備得到球形銀粉漿液;S3、將步驟S2中得到的球形銀粉漿液與不銹鋼磨球加入至球磨機中球磨;S4、球磨完成后,將片狀銀粉與磨球分離,洗滌至20μS/cm以下,干燥,篩分得到平均粒徑D50:2~4μm,徑厚比為20~100:1,松裝密度0.3~0.6g/cm3的片狀銀粉。

472

472

0

0

本發明屬于金屬鉀生產技術領域,具體提供了一種金屬鉀的制備工藝及裝置,包括輥式破碎機,輥式破碎機的出料口通過振動給料器與烘干機的進料口連通,烘干機的出料口通過輸送絞龍連通至氯化鉀儲存罐的進料口,氯化鉀儲存罐的出料口連通反應爐頂部的第一投料口,反應爐頂部還設有第二投料口連通至金屬鈉儲存罐的出料口,反應爐為可更換內套式反應爐,反應爐的出料口通過熔體泵連通至氯化鈉暫儲罐的進料口,反應爐頂部還設有排氣口,排氣口通過吸氣扇連通至冷凝塔,冷凝塔底部的出液口連通至盛有石蠟油的夾槽底部。

428

428

0

0

本發明涉及研磨裝置技術領域,具體涉及一種助焊劑研磨機,其包括機架、研磨組件、刮板、擋板、切換機構、距離調節組件和控制系統;機架上設置有第一位置、第二位置和第三位置;研磨組件包括三個研磨輥,分別轉動安裝于三個位置,通過切換機構三個研磨輥的位置發生變化,從而解決了現有技術中研磨效果差及多個輥筒磨損程度不一致的問題,延長研磨機的使用壽命。通過移動組件帶動位于第二位置的研磨輥往復左右移動,對助焊劑施加左右方向的作用力,使助焊劑得到充分研磨,同時提高助焊劑的研磨效率。

356

356

0

0

本發明公開了一種超細重質碳酸鈣的生產方法,S1、投料:將預處理后均勻大小的石灰石石子放置在破碎研磨機構中的儲料箱內部,利用篩分排料機構中的汽缸進行間隔投料;S2、原料破碎:石子進入破碎槽被破碎輥打碎,本發明涉及碳酸鈣生產技術領域。該超細重質碳酸鈣的生產方法,通過將破碎研磨機構和篩分排料機構進行組合式的使用,這兩個機構的設置能夠在運行時,分別對原料進行破碎和研磨,并且在這個過程中能夠利用攪料板的攪拌和震動加速篩分效率,并且在后續進行上料時。

321

321

0

0

本發明涉及鎢酸鈉研磨裝置技術領域,具體的說是一種鎢酸鈉生產用研磨設備,包括機架、研磨結構、循環送風結構、篩選回流結構、安裝結構、抖動結構和進料結構;通過循環送風結構凈化研磨時產生的有毒氣體,并往研磨結構的內部送入熱風,避免了鎢酸鈉晶體回潮導致研磨效果變差,提高了研磨效果;通過研磨結構對鎢酸鈉晶體進行研磨,通過進料結構進料,保證物料充分地與研磨介質接觸,提高了研磨效率;過篩選回流結構測出料的粒度是否符合要求,不符合要求的物料會被自動回流至研磨腔繼續研磨,確保最終產出的鎢酸鈉產品粒度完全達標;

600

600

0

0

本申請涉及鋁箔壓紋機的技術領域,具體涉及一種鋁箔壓紋深度動態穩定調節機構包括安裝平臺、安裝在安裝平臺上用于放置鋁箔卷的放置卷筒、設置在安裝平臺上用于提高鋁箔卷張力的張力卷筒、設置在安裝平臺下端用于對鋁箔壓出壓紋的壓紋滾筒以及設置在安裝平臺設有壓紋滾筒一側用于收卷壓紋完成的鋁箔的收納卷筒,安裝平臺下端的兩側設有安裝板,壓紋滾筒位于兩塊安裝板之間,兩塊安裝板相背離的一面設有用于調節壓紋滾筒的調節裝置,兩塊安裝板其中一塊上安裝有用于檢測壓紋深度的紅外測距儀

385

385

0

0

本申請涉及鋁箔制備技術領域,具體涉及一種高性能鋁箔材料及其制備方法,該方法包括:將鋁液放入精煉爐中采用活性氣體和惰性氣體混合的方式進行精煉;將精煉后的鋁液采用鑄軋機進行鑄軋;將鑄軋后得到的鋁板進行冷軋,包括第一次冷軋與第二次冷軋,得到鋁箔半成品;所述第一次冷軋后進行兩次退火;對鋁箔半成品進行精軋,在精軋的過程中,采集鋁箔半成品各預設位置處各時刻的平坦度;測量鋁箔半成品各位置各時刻的應力和軋制力;獲取精軋過程中各時刻鋁箔半成品的平坦度;

中冶有色為您提供最新的有色金屬加工技術理論與應用信息,涵蓋發明專利、權利要求、說明書、技術領域、背景技術、實用新型內容及具體實施方式等有色技術內容。打造最具專業性的有色金屬技術理論與應用平臺!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日