全部

274

274

0

0

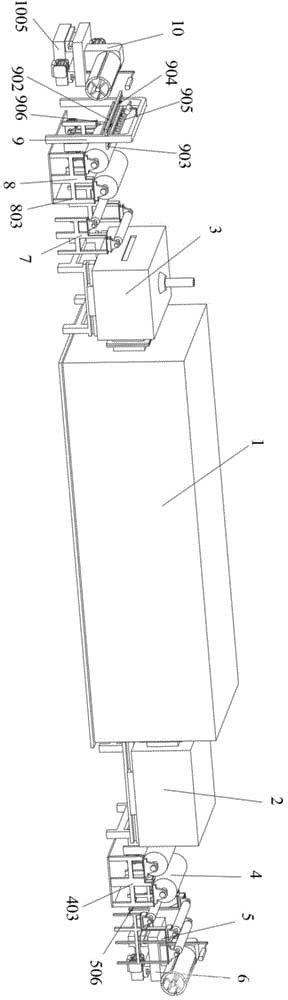

本發明涉及一種高精度對中金屬極薄帶臥式退火爐裝置及操作方法,屬于金屬極薄帶熱加工領域,沿金屬極薄帶穿帶方向,依次包括開卷裝置、龍門排焊裝置、入口張力S輥裝置、測張輥裝置、前水套裝置、加熱爐體、風冷裝置、出口張力S輥裝置、二輥糾偏裝置和收卷裝置;龍門排焊裝置包括開料平臺、引帶平臺和高精度攝像傳感器,開料平臺和引帶平臺的頂部均滑動連接有卡扣,通過高精度攝像傳感器能夠控制卡扣的位置;精準控制金屬極薄帶與引帶焊接時對中精度,顯著提升生產效率;

300

300

0

0

本申請涉及臺車鉆桿淬火的領域,一種高強度臺車鉆桿淬火工藝及其等溫淬火爐,包括:臺車鉆桿滲碳處理后降溫至預定溫度并維持預定時間,利用流動的惰性氣體在設定時間內將臺車鉆桿降溫至設定溫度,控制臺車鉆桿在流動的惰性氣體中移動。臺車鉆桿的等溫淬火工藝,使臺車鉆桿基體能獲得均勻的粒狀貝氏體組織,滲碳表面獲得1級殘余奧氏體馬氏體、碳化物組織,臺車鉆桿的韌性和強度增強,提高疲勞性能,鑿巖壽命能夠提高30?60%。臺車鉆桿硬度均勻性提高,無需采用自動矯直機對臺車鉆桿進行校直,減少設備投資,降低成本。

301

301

0

0

本實用新型涉及金屬鍛件技術領域,公開了一種金屬鍛件后處理蓄熱式臺車爐燃燒系統,包括安裝座,所述安裝座的上表面固定連接有爐體,所述爐體的內壁固定連接有擋板,所述爐體的外表面固定連接有側邊加強筋,所述爐體的頂部固定連接有頂部加強筋,所述爐體的前端固定連接有開合門,本實用新型通過設置開合門的自動化操作通過液壓桿和連接塊的配合,實現了爐體門的自動開閉,提高了操作的安全性和效率,電機和絲桿的組合,以及移動塊和臺車的設計

436

436

0

0

本發明提出了一種紅土鎳礦浸出渣生產金屬化球團的方法,具體地,本發明提出了一種處理紅土礦浸出尾渣的方法,其包括以下步驟:S1:將含水量為10%?20%的紅土礦浸出尾渣、還原劑1和熔劑進行預處理,得到預熱球團;S2:將所述預熱球團進行焙燒脫硫處理,得到脫硫球團;S3:將所述脫硫球團、還原劑2進行還原處理,得到金屬化球團和荒煤氣,所述荒煤氣用作步驟S1和步驟S2中燃料。該方法可實現紅土礦浸出尾渣的無害化和資源化利用,回收了鐵和硫。

509

509

0

0

本申請公開了一種用于鈦合金注射成型的連續燒結爐,屬于粉末冶金技術領域。一種用于鈦合金注射成型的連續燒結爐,包括燒結爐本體,所述燒結爐本體內腔一側滑動連接有滑移板,所述滑移板上端面前后兩側中部均固定連接有支撐板,所述承接板上設置有多個用于放置球形坯料的下壓式定位機構。本申請實現了利用下壓式定位機構,實現了對待燒結球形坯料的分隔放置以及定位效果,進而避免了因坯料在燒結爐中發生滾動,而導致坯料間相互貼合,影響燒結效果的情況,并且,利用可調節分隔上下料一體化機構

650

650

0

0

本發明涉及一種用于金屬冶煉的高效多功能機械攪拌裝置,包括底座、驅動機構、攪拌機構、冷卻機構、煙氣處理裝置和控制系統。驅動機構通過電機和減速器帶動攪拌柱旋轉,攪拌葉片角度可調,適用于多種冶煉工藝。冷卻機構采用循環冷卻系統,有效防止設備過熱。煙氣處理裝置用于處理冶煉過程中產生的有害氣體,確保環保達標。控制系統實時監控設備狀態,自動調節運行參數,實現智能化操作。該裝置提高了冶煉效率,降低了能耗,并增強了環保性能,適用于鋁、銅、鋼等金屬的冶煉。

644

644

0

0

本發明的目的在于提供一種綠色環保的金屬冶煉與回收方法,以解決現有技術中存在的金屬回收率低、處理耗時長、能耗高、流程復雜等諸多問題。

614

614

0

0

余熱鍋爐是銅冶煉廠與冶煉爐相配套的主體設備,它不但可以回收高溫煙氣中的余熱,降低煙氣溫度,產生高溫高壓蒸汽來發電,還可以捕集煙氣中的煙塵,保證后續工藝的有利進行。

1123

1123

0

0

本實用新型涉及連鑄機設備技術領域,尤其涉及一種煉鋼轉爐連鑄機,包括回轉塔以及轉動安裝在回轉塔頂部的鋼水包,所述回轉塔一側設置有連鑄機構,所述連鑄機構包括固定安裝在回轉塔一側的切割器,所述切割器一側固定安裝有機體,所述機體內部沿豎向方向通過調節機構活動安裝有兩組打磨輥,兩組所述打磨輥一端分別設置有驅動機構,所述機體內部固定安裝有吸屑機,所述吸屑機位于兩個打磨輥一側且頂部貫穿設置有導屑管,所述導屑管一端固定連接有集屑箱,本實用新型便于對初步冷卻后的鋼體表面進行打磨,同時可對打磨過程中的碎屑進行自動收集,使用更加靈活,有效提高鋼體的生產質量。

780

780

0

0

本實用新型提供了一種軋機推床對中裝置,屬于軋鋼設備技術領域,包括:基座,其設置有驅動元件以及可轉動的聯動件;第一連接桿,其一端設置有第一執行塊,并且另一端與所述驅動元件聯動連接,所述第一連接桿形成有第一聯動部;第二連接桿,其一端設置有第二執行塊,所述第二連接桿形成有第二聯動部。本實用新型的有益效果為:通過一個驅動元件驅動第一連接桿移動,并通過聯動件帶動第二連接桿朝第一連接桿移動的相反方向移動,實現了第一執行塊與第二執行塊的同步靠近或者遠離,從而實現工件的完全對中,克服了現有技術中對中精度較低的問題。

698

698

0

0

本實用新型公開了一種軋機油霧收集器,包括收集器柵格結構,所述收集器柵格結構包括柵格主體和束縛架,所述柵格主體放置在束縛架的內部,所述柵格主體還包括頂板、W型冷凝片、轉軸座、轉軸套和轉軸,所述頂板的下端固定連接在W型冷凝片的上端,所述轉軸座固定連接在W型冷凝片的下端,所述轉軸套卡接安裝在轉軸座的前端,所述轉軸與轉軸座和轉軸套套接匹配,所述柵格主體通過轉軸與轉軸座和轉軸套插接組裝的方式組合在一起,所述束縛架還包括架體、插栓和連接板,所述插栓滑動插接安裝在架體的內端,所述插栓設置有一對。本實用新型涉及軋機油霧收集器設備技術領域,能夠方便內部的冷凝片清洗,更好的滿足使用需要。

1097

1097

0

0

本實用新型公開了一種連軋機電氣自動化調試控制設備,包括機體、分層式便攜機構、面板防護機構和承接防翻機構,所述機體的底部前端設置有分層式便攜機構,所述機體的頂部上方設置有面板防護機構,所述面板防護機構的一端邊側設置有承接防翻機構;所述面板防護機構包括:調控架,其設置于所述機體的上方頂端;控制面板,其設置于所述調控架的中部上方。該連軋機電氣自動化調試控制設備,調控架邊側設置的防護外板可以對內部的控制面板達到隔空保護的效果,且在控制面板的內側貼合有海綿填充層,即使有重物不慎碰撞到防護外板的上方時,其碰撞力較強也會因為有著海綿填充層的存在而給予控制面板最小的傷害。

本發明涉及基于軋件強迫制動法的冷軋機軋制界面摩擦系數及摩擦力測量裝置,包括主軋機、制動裝置、咬入角測量裝置、拉力測量裝置、軋制力測量裝置和控制系統;所述的主軋機為冷軋機,包括機架、上軋輥、下軋輥、滾柱軸承、軸承座和底座;主軋機起冷軋板帶作用,也為制動裝置、咬入角測量裝置和拉力測量裝置提供支撐位置;上軋輥兩端輥頸通過滾柱軸承連接兩側機架,下軋輥兩端輥頸通過滾柱軸承連接兩側機架,兩側機架通過大螺栓分別連接對應側底座,上軋輥與下軋輥之間的間隙用于軋制軋件;本發明其結構簡單,操作方法簡便,不破壞軋制過程,特別基于冷軋機軋制界面摩擦系數及摩擦力的測量結果與實際相符,對現實生產具有重要意義。

862

862

0

0

一種多功能四輪軋機,包括機架,機架沿圓狀物料的進料方向包括:橫軋機構,包括左右兩個工位,每個工位裝配有橫向設置且轉動的第一軋輥,用于軋方圓狀物料;以及豎軋機構,包括上下兩個工位,每個工位裝配有豎向設置且轉動的第二軋輥,用于軋方圓狀物料,橫軋機構與豎軋機構同時作業可適用于不同規格尺寸的圓狀物料,并且可將一種規格尺寸的圓狀物料在軋方后成型多種不同規格尺寸的成品樣式。本實用新型的有益效果在于,四個軋輥可以呈現出多種樣式的組合樣式,如此一來可以增加軋機的適用范圍,不僅僅只適合單一規格尺寸的圓狀物料,在出料階段可以避免扁狀物料在出料過程中出現折彎的情況發生。

1164

1164

0

0

本實用新型涉及軋機技術領域,具體公開了一種軋機冷卻機構,包括冷軋輪,所述冷軋輪的內部開設有冷媒腔,所述冷媒腔的內部前側壁和后側壁之間固定安裝有管狀電機,所述管狀電機的外側固定安裝有機殼,所述機殼的外側固定安裝有安裝輪,所述安裝輪的內部開設有滑槽,所述滑槽的內部活動安裝有與冷軋輪內部活動連接的滑塊,所述滑塊遠離滑槽的一端固定安裝有摩擦密封墊,所述滑塊與滑槽之間通過彈簧固定連接,所述冷軋輪的右側固定安裝有安裝管。該軋機冷卻機構,具備防堵塞的優點,解決了軋機在使用過程中,需要利用冷卻機構對軋機進行冷卻,而目前的軋機冷卻機構在傳輸冷媒過程中,傳輸效率低,還容易造成堵塞的問題。

305

305

0

0

本發明公開了一種回轉窯自動上下料系統,包括回轉窯爐,回轉窯爐的回轉線上設有立柱處理機構,立柱處理機構上分別設有立柱夾具和承燒板夾具,立柱夾具位于承燒板夾具的一側,回轉窯爐的回轉線的一側分別設有上料機構和下料機構,上料機構位于下料機構的一側,上料機構下方設有若干個毛坯臺車位,下料機構的下方設有若干個半成品臺車位,回轉窯爐的回轉線的一側還設有AGV小車;本發明還公開了一種回轉窯自動上下料系統的實現方法。本發明通過上料機構和下料機構實現了裝滿毛坯產品的承燒板、裝滿燒結后的半成品承燒板以及立柱的自動取放,

1212

1212

0

0

本實用新型涉及中頻爐技術領域,具體涉及一種合金熔化爐旋轉振動給料溜槽裝置,該裝置可以減少加料過程中的人工參與,提高加料效率,有效降低能耗,減少卡料現象的發生。本實用新型采用的技術方案如下:一種合金熔化爐旋轉振動給料溜槽裝置,包括主體框架、溜槽、若干緩沖彈簧以及至少一個振動電機,所述溜槽傾斜布置在主體框架的上方,溜槽的出口處于位置較低的一端,所述振動電機安裝在溜槽的底部或者側面,溜槽與主體框架直接通過若干緩沖彈簧連接。

972

972

0

0

本實用新型涉及氣化爐技術領域,具體為一種熱解氣化爐連續加料不漏氣裝置,為實現以上目的,本實用新型通過以下技術方案予以實現:一種熱解氣化爐連續加料不漏氣裝置,包括氣化爐本體,所述氣化爐本體的上方設有與氣化爐本體相連通的缸筒,所述缸筒的一側設有可為缸筒提供物料的輸送機且所述輸送機的出料端與缸筒相連通,所述缸筒的底端處通過法蘭片連接有用于對缸筒的出料端進行密閉的氣動閘刀閥。該一種熱解氣化爐連續加料不漏氣裝置,同現有技術相比,本發明設計合理,結構簡單,制造成本低,減少勞動強度,自動化程度高,能夠在氣化爐正壓狀態下連續反復進行加料,不影響產氣燃燒,不泄漏氣體,安全節能環保。

711

711

0

0

本實用新型提供一種覆銅板生產用節能型空壓機。所述覆銅板生產用節能型空壓機包括:空壓機;過濾箱,所述過濾箱設置在所述空壓機的一側,所述過濾箱的頂部固定安裝有抽風機;兩個安裝板,兩個所述安裝板均固定安裝在所述過濾箱的兩側內壁上;排氣管,所述排氣管固定安裝在所述過濾箱的底部;兩個螺紋桿,兩個所述螺紋桿均轉動安裝在所述過濾箱的底部內壁上,兩個所述螺紋桿的頂部均與相對應的所述安裝板轉動連接。本實用新型提供的覆銅板生產用節能型空壓機具有操作簡單,環保性,減少對人體的危害的優點。

1343

1343

0

0

本發明公開了一種高純度和高活性氧化鈣煅燒窯及煅燒方法,旨在解決氧化鈣煅燒達不到高純度、高活性的雙高品質,氧化鈣產品達不到市場上所需的高端要求,氧化鈣煅燒過程中除碳不徹底,影響產品的品質的不足。該發明包括窯體、窯車,窯體上設有窯門,窯門內壁和窯體內壁之間構成窯腔,窯車可轉動設置在窯腔下端,窯車上表面設有安裝柱,安裝柱上端設有支撐盤,安裝柱上支撐盤下方均布設有若干吹風葉片,支撐盤上密布若干通風孔,支撐盤上堆疊由破碎的方解石壓縮造型形成的方解石成型塊,窯體內壁上以及窯門內表面上均安裝有電熱絲,窯體上設有進氣孔,進氣孔一端連通到窯腔下端靠近窯車上表面位置,進氣孔另一端連接進氣機構。

本發明公開了一種基于數字孿生系統的高爐鼓風機和TRT機組故障診斷方法,包括以下步驟:構建高爐鼓風機和TRT機組系統的三維模型;通過采集現場實時數據和計算虛擬數據,搭建高爐鼓風機和TRT機組數字孿生系統;基于數字孿生系統對數據進行異常數據剔除;利用改進的振動頻譜占比提取方法,進行頻域特征提取;根據時頻域特征以及設備的運行參數構建基于Adam算法的神經網絡故障診斷算法;最后神經網絡輸出結果保存在數字孿生系統,形成設備故障部件的故障信息的三維動態展示,生成診斷報告,并推送給現場管理人員。本方法可有效的實現高爐鼓風機和TRT機組的故障診斷和健康分析,與數字孿生系統結合可以對現場操作進行指導,從而保證現場設備的安全高效運行。

503

503

0

0

本發明公開了一種水泥窯窯頭罩用預制件及其制備方法,所述預制件包括自下而上依次澆筑成型的耐磨層和隔熱層,所述耐磨層與所述隔熱層之間設置有T型凹槽,所述T型凹槽的深度為所述預制件厚度的1/2,所述耐磨層和所述隔熱層的厚度比為3:1;制備方法:S1:將耐磨層澆注震動成形;S2:將隔熱層在耐磨層上方澆注震動成形;S3:烘烤,冷卻降溫,制得水泥窯窯頭罩用預制件。本發明制得的水泥窯窯頭罩預制件具有較高的強度,隔熱性好,防止熱量散失,耐磨性優異。

1618

1618

0

0

.本實用新型涉及石膏粉煅燒技術領域,具體為一種石膏粉煅燒用沸騰爐。背景技術.隨著石膏產業的發展和進步,石膏粉的需求量越來越大,對石膏粉的質量要求越來越高,石膏粉的生產制造工藝也在不斷進步,無論是天然石膏粉還是脫硫石膏粉的煅燒烘干和脫水均可選用導熱油沸騰爐,脫硫石膏亦可選用煤沸騰爐煅燒方式,兩者雖煅燒方式不同,但在工藝原理以及產出成品質量上是一致和符合國家相關標準的。天然石膏首先需要經過破碎和磨粉,細度可控在-目之間;脫硫石膏不用破碎和磨粉就可直接進行煅燒,但應保證進入沸騰爐時不應出

1707

1707

0

0

.本發明涉及冶金技術領域,具體而言,涉及一種鎳鐵生產高冰鎳及鐵水的方法。背景技術.目前鎳鐵制備高冰鎳主要有種工藝路線:.()液態鎳鐵加硫磺硫化后采用p-s轉爐吹煉成高冰鎳,吹煉渣貧化后得到低冰鎳和棄渣,低冰鎳返回p-s轉爐。該工藝路線借鑒了傳統的硫化礦吹煉思路,目前有大量工業應用案例。.()冷態或者液態鎳鐵(或者硫化后得到的低冰鎳)直接采用連續吹煉爐(比如側吹爐、底吹爐等)吹煉得到高冰鎳和爐渣,爐渣經貧化后得到低冰鎳和棄渣,低冰鎳返回到連續吹煉爐。該工藝解決了p-s轉爐周期性作業的

862

862

0

0

.本發明屬于單晶硅生產設備技術領域,具體涉及單晶爐坩堝連續加料方法及加料裝置。背景技術.單晶爐是多晶硅轉化為單晶硅工藝過程中的必備設備,單晶硅作為現代信息社會的關鍵支撐材料,是目前世界上最重要的單晶材料之一,它不僅是發展計算機與集成電路的主要功能材料,也是光伏發電利用太陽能的主要功能材料。.在使用單晶爐生產單晶硅的過程中,直拉單晶硅除了有生產流程長、工藝繁瑣的缺點外,還有坩堝小,而且不能連續加料等弱點。因此,每融化一坩堝的多晶硅料只能拉一根單晶棒。每拉一根單晶棒就要降一次溫,就得停一次爐,

.本發明涉及數據處理技術領域,具體而言,涉及一種多晶硅還原爐的參數配置方法、裝置、終端設備及介質。背景技術.多晶硅是光伏產業的主要原料,在雙碳政策下的能源結構調整中發揮重要作用。還原爐是多晶硅行業中的核心設備,用于氫氣和三氯氫硅在通電高溫硅芯上進行沉積反應生成多晶硅產品。.相關技術中,對于每個還原爐,需要用戶在dcs系統中人工手動、三氯氫硅進料量,另外,還需要在plc系統中人工手動輸入內、中、外三圈電壓和電流設定值,以控制還原爐。.但是,相關技術中,需要用戶分別在dcs系統和在plc系統

828

828

0

0

本實用新型涉及冶金工業設備領域,具體為一種熔爐連續進料裝置。背景技術在金屬冶煉、精煉、鑄造的過程中,需要將原料在熔爐內加熱融化成液態,然后鑄造成型或制成合金,在將原料送入熔爐的過程中,若一次進料過多,則會導致燃燒不充分、融合不均勻的情況,從而導致產品不合格,因此現在的金屬加工廠一般采用連續進料的方式,而現有的連續進料技術較為落后,自動化程度低,一般采用人力將原料放置于輸送帶上進行進料,在進料過程中需要工人持續操作和看守,而且熔爐廠房溫度高,且存在較多危險氣體,不僅增加了工

720

720

0

0

.本實用新型涉及鋼鐵工業和機械鑄造技術領域,具體為基于改造高爐的氫基閃速煉鐵裝置。背景技術.高爐是用鋼板作爐殼,殼內砌耐火磚內襯,高爐本體自上而下分為爐喉、爐身、爐腰、爐腹及爐缸五部分,由于高爐煉鐵技術經濟指標良好,工藝簡單,生產量大,勞動生產效率高,能耗低等優點,故這種方法生產的鐵占世界鐵總產量的絕大部分。.高爐在現如今已經得到了十分廣泛的應用,而采用高爐進行煉鐵時其效率較為一般,并且煉鐵的投資較大,同時伴隨著較大的碳排放量,因此會影響到生鐵冶煉的效率,因此難以滿足社會需求,故而提出一種

826

826

0

0

.本實用新型涉及工業金屬冶煉技術領域,更具體地說,涉及一種粉末冶金用粉末篩分過濾裝置。背景技術.粉末冶金是指將各種金屬粉末作為原料,經過成形和燒結,制取金屬材料、復合材料以及各種類型制品的工業技術。粉末冶金技術已被廣泛應用于交通、機械、電子、航空航天、兵器、生物、新能源、信息和核工業等領域。粉末冶金技術具備顯著節能、省材、性能優異、產品精度高且穩定性好等一系列優點,非常適合于大批量生產。.但在現有的技術中,由于缺乏有效的裝置對金屬粉末進行篩分,使得大小不一的金屬顆粒混雜在一起,最終導致生產

中冶有色為您提供最新的浙江有色金屬火法冶金技術理論與應用信息,涵蓋發明專利、權利要求、說明書、技術領域、背景技術、實用新型內容及具體實施方式等有色技術內容。打造最具專業性的有色金屬技術理論與應用平臺!