全部

位置:中冶有色 >

> 火法冶金技術(shù)

329

329

0

0

本發(fā)明公開了一種從全粒級釩鈦磁鐵礦選鐵尾礦中回收鈦的方法,屬于礦物加工及冶金技術(shù)領(lǐng)域。本發(fā)明通過將全粒級釩鈦磁鐵礦選鐵尾礦進(jìn)行懸浮態(tài)加熱,再利用礦物自身蓄熱進(jìn)行氧化,使部分鈦鐵礦發(fā)生分解,通過調(diào)控工藝參數(shù),控制顆粒表面優(yōu)先生成赤鐵礦,隨后在低溫條件下快速進(jìn)行表面磁化,使鈦鐵礦顆粒表面赤鐵礦外殼層轉(zhuǎn)化為磁鐵礦;

352

352

0

0

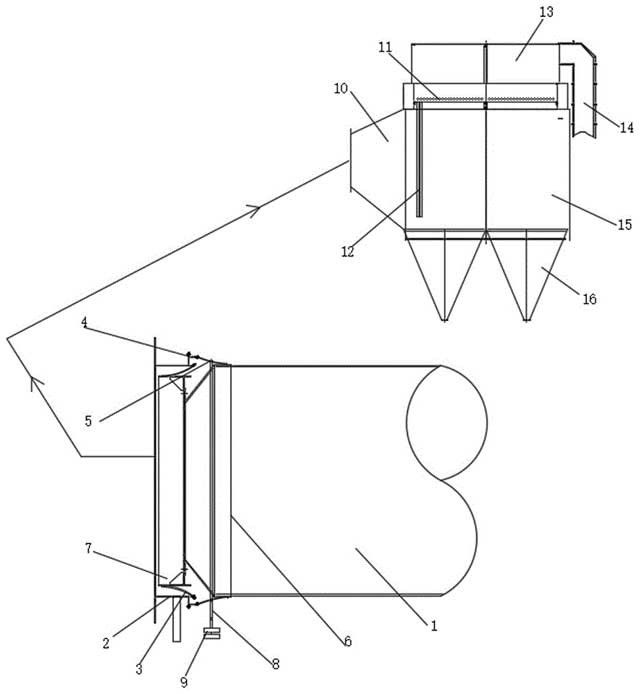

本發(fā)明涉及回轉(zhuǎn)窯窯尾密封除塵技術(shù)領(lǐng)域,且公開了一種回轉(zhuǎn)窯窯尾密封除塵裝置,包括回轉(zhuǎn)窯窯尾管和除塵器,除塵器左側(cè)設(shè)置有耐磨耐高溫除塵器進(jìn)口;回轉(zhuǎn)窯窯尾管左端外側(cè)固定套設(shè)有窯身固定環(huán),回轉(zhuǎn)窯窯尾管左側(cè)固定焊接有錐形套,錐形套左側(cè)設(shè)置有動摩擦環(huán),動摩擦環(huán)右端通過法蘭盤與錐形套密封連接。通過采取的柔性密封成套件,該密封具有密封性能好,使用壽命長,免維修,節(jié)煤節(jié)電效果明顯,無高溫灰塵飛揚(yáng),工人操作環(huán)境明顯好轉(zhuǎn),通過根據(jù)現(xiàn)有的運(yùn)行環(huán)境。

485

485

0

0

本發(fā)明公開了一種鉬精礦脫水、脫硫系統(tǒng)及其工藝,屬于金屬冶煉原料處理技術(shù)領(lǐng)域,包括回轉(zhuǎn)窯、基于回轉(zhuǎn)窯熱量利用的換熱式混料烘干裝置;換熱式混料烘干裝置利用回轉(zhuǎn)窯的尾氣余熱對鉬精礦原料進(jìn)行混料和干燥。本發(fā)明利用氧化鉬生成過程中產(chǎn)生的尾氣對存儲中的顆粒氧化鉬進(jìn)行干燥處理,利用尾氣中的余熱帶走顆粒氧化鉬中的水分,保證進(jìn)行后續(xù)鉬鐵合金冶煉時(shí),無需對氧化鉬再次進(jìn)行干燥處理,通過余熱的利用和通過二氧化硅吸收濾板進(jìn)行尾氣處理,達(dá)到余熱利用的同時(shí),能在中期處理二氧化硫氣體,減輕尾氣處理的負(fù)擔(dān),降低設(shè)備的架設(shè)成本

540

540

0

0

本發(fā)明實(shí)施例涉及金屬冶煉技術(shù)領(lǐng)域,公開了一種中間包裝置和冶煉金屬的除硫方法,該中間包裝置包括:槽體、噴粉管和穩(wěn)流件,槽體的側(cè)壁上設(shè)有噴粉口,噴粉管與噴粉口連通,噴粉管用于向槽體內(nèi)噴入粉狀介質(zhì),粉狀介質(zhì)能夠與金屬液中的硫結(jié)合形成硫化物,穩(wěn)流件與槽體的底壁連接,穩(wěn)流件上設(shè)有噴氣口,噴氣口用于向槽體內(nèi)噴入氣體介質(zhì)。通過在中間包裝置中添加了噴粉和噴氣裝置,使金屬在連鑄過程中進(jìn)行了脫硫處理,連鑄的最后階段能夠有效地去除金屬液中的硫夾雜,提高了金屬液的純凈度,降低了金屬成品中的硫化物含量

531

531

0

0

本發(fā)明屬于鋼鐵冶金領(lǐng)域,具體涉及一種COREX冶煉釩鈦磁鐵礦的方法。

1672

1672

0

0

本實(shí)用新型提供一種板帶軋機(jī)用聯(lián)合減速機(jī),包括下箱體、中箱體、上箱體、輸入齒輪軸、焊接大齒輪、長輸出軸和短輸出軸;所述焊接大齒輪安裝于所述長輸出軸,所述輸入齒輪軸上的齒輪與所述焊接大齒輪嚙合;所述長輸出軸上的人字齒輪與所述短輸出軸上的人字齒輪嚙合;所述下箱體、所述中箱體和所述上箱體由下至上依次固定連接;所述輸入齒輪軸通過兩組軸承與軸承座配合安裝于所述下箱體和所述中箱體之間;所述長輸出軸通過三組軸承與軸承座配合安裝于所述下箱體和所述中箱體之間;所述短輸出軸通過兩組軸承與軸承座配合安裝于所述中箱體和所述上箱體之間。本實(shí)用新型的技術(shù)方案解決了原精軋機(jī)傳動裝置占用空間大、設(shè)備投資高、維護(hù)困難等問題。

本發(fā)明公開了一種冷軋酸軋機(jī)組中酸槽和酸罐的漏酸處理系統(tǒng)及方法,包括多個(gè)酸罐、多個(gè)酸洗槽、冷軋帶鋼傳送單元、厚度探測單元、酸再生裝置、漏酸處理終端;每個(gè)所述酸罐分別連接有濃度調(diào)節(jié)單元和噴淋裝置,每個(gè)所述酸罐和噴淋裝置位于對應(yīng)酸洗槽的上方,每個(gè)所述酸罐與酸洗槽為一個(gè)酸洗工位,每個(gè)所述噴淋裝置用于按照設(shè)定的流速對冷軋帶鋼進(jìn)行噴淋酸洗,所述濃度調(diào)節(jié)單元用于調(diào)節(jié)酸罐內(nèi)酸液的濃度。本發(fā)明設(shè)計(jì)合理,構(gòu)思巧妙,通過設(shè)置酸洗工藝調(diào)整單元,可進(jìn)行計(jì)算調(diào)整其余未漏酸的酸洗工位中酸罐酸液的濃度、冷軋帶鋼傳送速度和噴淋流速,以到達(dá)不停工繼續(xù)酸洗工序并且保證酸洗效果。

本實(shí)用新型涉及一種PQF連軋機(jī)側(cè)方基準(zhǔn)面用快速修復(fù)裝置,包括刀盤、機(jī)床本體、水平螺桿、水平驅(qū)動電機(jī)、機(jī)座、水平滑塊;牌坊滑軌上滑動連接有機(jī)座,機(jī)座底部固定連接有水平滑塊,水平滑塊與水平螺桿螺紋連接,水平螺桿由水平驅(qū)動電機(jī)驅(qū)動轉(zhuǎn)動;機(jī)座上固定連接有機(jī)床本體,機(jī)床本體上滑動連接有進(jìn)給箱,進(jìn)給箱能夠在機(jī)床本體上上下滑動,進(jìn)給箱上連接有刀盤,進(jìn)給箱帶動刀盤水平移動。優(yōu)點(diǎn)是:采用微型三維機(jī)構(gòu)帶動刀盤移動,保證基準(zhǔn)面修復(fù)的精度,又能最大限度的提升效率。與人工修復(fù)相比,能夠保證連軋機(jī)精度的同時(shí)極大的提高修復(fù)效率,降低勞動強(qiáng)度,縮短修復(fù)時(shí)間。

534

534

0

0

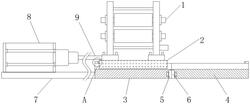

本實(shí)用新型涉及一種型鋼軋機(jī)下輥系二次軸向鎖緊裝置,包括二次鎖緊液壓缸、連桿一、連桿二、連桿三、連桿四、扳手一、扳手二、扳手三、左旋螺母和右旋螺母。與現(xiàn)有技術(shù)相比,其有益效果是:在原下輥系鎖緊裝置的基礎(chǔ)上,取消原鎖緊裝置鎖緊螺母墊圈與鎖緊塊之間留有的間隙,可實(shí)現(xiàn)下輥鎖緊板螺栓具有自動鎖緊與松開功能的同時(shí),保證在正常軋制時(shí)下輥系無間隙鎖緊,解決了因間隙引起軸向竄動導(dǎo)致鎖緊失效問題,提高了軋機(jī)工作的可靠性,減少了飛邊、曲翹等缺陷產(chǎn)生的幾率,提高了軋制產(chǎn)品的精度和成材率。

1293

1293

0

0

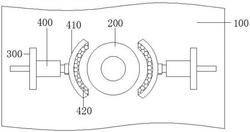

本實(shí)用新型公開了高承載軋機(jī)四列圓柱滾子軸承,屬于圓柱滾子軸承技術(shù)領(lǐng)域,其包括軸承外圈,所述軸承外圈內(nèi)設(shè)置有軸承內(nèi)圈,所述軸承外圈的內(nèi)壁開設(shè)有四個(gè)滾子槽,所述軸承外圈與軸承內(nèi)圈之間設(shè)置有兩個(gè)保持架,所述保持架內(nèi)卡接有若干個(gè)軸承滾子,兩個(gè)保持架相互遠(yuǎn)離的一面均固定連接有安裝塊。該高承載軋機(jī)四列圓柱滾子軸承,通過設(shè)置安裝塊、封板、安裝槽、第一彈簧、卡塊和卡槽,使本裝置在使用時(shí),能夠通過封板對本裝置的左右兩側(cè)進(jìn)行遮擋,避免外界灰塵直接進(jìn)入到本裝置內(nèi)部對潤滑油造成污染,避免本裝置磨損加快,保障本裝置使用壽命,同時(shí)封板能夠?qū)Ρ狙b置內(nèi)部的潤滑油進(jìn)行阻擋,避免其自動流出,保障本裝置內(nèi)部潤滑效果。

本發(fā)明屬于軋制過程自動化控制技術(shù)領(lǐng)域。具體涉及一種獲取SmartCrown軋機(jī)板形執(zhí)行機(jī)構(gòu)調(diào)控功效系數(shù)的方法,包括:步驟1:采集帶鋼參數(shù)、軋制工藝參數(shù)以及SmartCrown軋機(jī)參數(shù);步驟2:根據(jù)采集的參數(shù)建立SmartCrown軋機(jī)和帶鋼的三維彈塑性有限元模型;步驟3:制定針對不同板形執(zhí)行機(jī)構(gòu)的對照實(shí)驗(yàn)計(jì)劃,利用三維彈塑性有限元模型對帶鋼軋制過程進(jìn)行模擬實(shí)驗(yàn);步驟4:建立板形執(zhí)行機(jī)構(gòu)的板形調(diào)控功效系數(shù)計(jì)算模型;步驟5:提取各模擬實(shí)驗(yàn)穩(wěn)定軋制階段帶鋼長度數(shù)據(jù),根據(jù)板形調(diào)控功效系數(shù)計(jì)算模型,計(jì)算獲得各板形執(zhí)行機(jī)構(gòu)的調(diào)控功效系數(shù)曲線。本發(fā)明方法成本低、可操作性強(qiáng),為提高帶材的板形質(zhì)量提供幫助,可進(jìn)一步提高產(chǎn)品質(zhì)量。

本實(shí)用新型涉及一種緩解和判斷軋機(jī)導(dǎo)位夾緊缸內(nèi)部連接螺栓失效的裝置,在軋機(jī)導(dǎo)位夾緊缸的缸體外部增加外置連接件,外置連接件包括外部螺桿,外部螺桿連接在軋機(jī)導(dǎo)位夾緊缸上部的過渡法蘭和軋機(jī)導(dǎo)衛(wèi)夾緊缸的底壓蓋之間,外部螺桿圓周布置,外部螺桿的上部與過渡法蘭螺紋連接,并通過鎖緊螺母鎖緊,外部螺桿的下端穿過軋機(jī)導(dǎo)衛(wèi)夾緊缸的底壓蓋,在外露的外部螺桿上套裝碟簧,碟簧下方由緊固螺母鎖緊,緊固螺母的下方設(shè)置防松螺母。本實(shí)用新型外置連接件能夠分解導(dǎo)位的重力,緩解軋機(jī)導(dǎo)位夾緊缸內(nèi)部連接螺栓疲勞及斷裂。并可以通過外置連接件狀態(tài)判斷軋機(jī)導(dǎo)位夾緊缸內(nèi)部連接螺栓是否出現(xiàn)失效情況。

本實(shí)用新型公開了一種可拆分式的兩輥軋機(jī)橫移支撐機(jī)構(gòu),包括:軋機(jī)主體,所述軋機(jī)主體的下端固定安裝有連接底座;第一連接板,其單體分別固定連接在第一支撐軌道的前后兩端,所述第一連接板的右端通過螺栓結(jié)構(gòu)連接有固定連接在第二支撐軌道前后兩端的第二連接板;第一安裝底板,其固定連接在連接底座的左端,所述第一安裝底板的上端安裝有液壓伸縮缸;第二安裝底板,其固定安裝在第一支撐軌道和第二支撐軌道的后端,所述第二安裝底板的上端安裝有鎖緊油缸。該可拆分式的兩輥軋機(jī)橫移支撐機(jī)構(gòu),便于拆分橫移移動組件,且方便減小連接部件的磨損,同時(shí)解決了現(xiàn)有的兩輥軋機(jī)橫移機(jī)構(gòu)不具備較好的限位結(jié)構(gòu)的問題。

838

838

0

0

本實(shí)用新型屬于軋機(jī)鎖緊技術(shù)領(lǐng)域,具體為一種制動梁方鋼精軋機(jī)鎖緊輔助裝置,其包括:軋機(jī)主體、從動輪、安裝板和液壓缸,所述軋機(jī)主體上設(shè)置有軋輥,所述軋輥上設(shè)置有輥軸,所述輥軸伸出軋機(jī)主體的外端設(shè)置從動輪,所述從動輪前后兩側(cè)均設(shè)置安裝板,所述安裝板相對一側(cè)均設(shè)置液壓缸,所述液壓缸的活動桿上均設(shè)置有與從動輪配合的減速夾板,本實(shí)用新型在對輥軸進(jìn)行鎖緊時(shí),減速夾板帶著減速墊貼緊從動輪,對從動輪進(jìn)行制動減速,從而使輥軸快速停轉(zhuǎn),對軋輥進(jìn)行輔助制動,能夠在軋機(jī)的軋輥進(jìn)行鎖緊時(shí)進(jìn)行輔助減速,幫助軋輥進(jìn)行快速停轉(zhuǎn)鎖緊,輔助裝置便于結(jié)構(gòu)簡單,成本低,便于安裝,方便進(jìn)行維護(hù)。

772

772

0

0

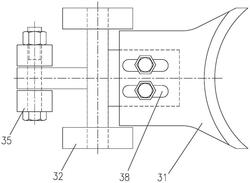

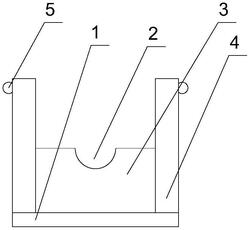

本實(shí)用新型涉及一種PQF連軋機(jī)機(jī)架齒接手防脫裝置,包括擋板、轉(zhuǎn)軸、擺桿、軸座、支撐板,支撐板與機(jī)架通過轉(zhuǎn)軸轉(zhuǎn)動連接,擺桿一端與支撐板固定連接,另一端與軸座鉸接;支撐板與擋板固定連接,所述的擋板頂部為U型口;軸座固定連接在C型擺臂上。優(yōu)點(diǎn)是:結(jié)構(gòu)簡單合理,可有效阻止軋輥齒接手脫離機(jī)架,擋板帶有U型口,在齒接手內(nèi)固定螺絲剪切斷裂的情況下有效的將齒接手卡住,并能夠加大與齒接手的接觸面積;擋板頂部與齒接手之間留有空隙,在正常工作狀態(tài)可以有效避免擋板與軋輥齒接手和連桿的剮蹭,避免了對齒接手和連桿的磨損。

775

775

0

0

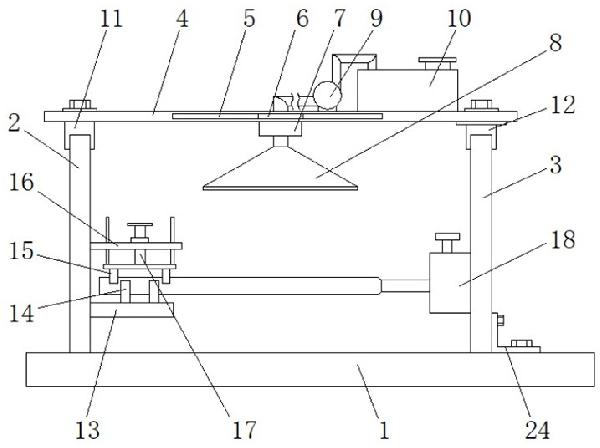

本發(fā)明公開了一種連鑄機(jī)的連鑄輥加工用打磨裝置及其使用方法,包括支撐座,所述支撐座頂部的左側(cè)固定安裝有第一豎板,所述第一豎板的右側(cè)并位于支撐座的上方設(shè)置有第二豎板,所述第一豎板和第二豎板的頂部均設(shè)置有頂板,所述頂板的內(nèi)部開設(shè)有調(diào)節(jié)槽,所述調(diào)節(jié)槽的內(nèi)部滑動連接有調(diào)節(jié)塊,所述調(diào)節(jié)塊的底部固定安裝有調(diào)節(jié)軸,所述調(diào)節(jié)軸的內(nèi)部通過管道貫穿安裝有吸塵罩,所述吸塵罩位于頂板的下方。本發(fā)明通過在打磨位置的上方增加吸塵結(jié)構(gòu)能對打磨過程中產(chǎn)生的粉塵進(jìn)行吸收,而且連鑄輥在支撐座上方能快速的固定,還能根據(jù)連鑄輥長度的大小對夾緊位置進(jìn)行調(diào)節(jié),以便適用于不同長度的連鑄輥,提高打磨加工效率。

932

932

0

0

一種小型型鋼軋機(jī)軋輥吊運(yùn)托架,包括底座、輥頭支架、支柱、吊環(huán),所述輥頭支架為兩個(gè)分別固定在底座兩端位置,所述支柱最少為四個(gè),兩兩對稱固定在底座上并在兩個(gè)輥頭支架的外端,所述吊環(huán)固定在支柱上或固定在底座上,所述輥頭支架上設(shè)有與軋輥輥頭半徑相匹配的弧形凹槽。與現(xiàn)有技術(shù)相比,本實(shí)用新型的有益效果是:本實(shí)用新型一種小型型鋼軋機(jī)軋輥吊運(yùn)托架,用于安放小型軋輥,可以用于軋輥的吊裝運(yùn)輸作業(yè),可調(diào)整使用地點(diǎn),尤其可運(yùn)至車輛上,也可以固定在軋輥存放場地,可多層多排布置,可以防止小型軋輥滾動碰撞,保證孔型和軋輥質(zhì)量,消除安全風(fēng)險(xiǎn)。

本實(shí)用新型涉及一種軋機(jī)彎輥系統(tǒng)液壓進(jìn)油管路結(jié)構(gòu),進(jìn)油管路沿彎輥缸外部的管路豎井設(shè)置,進(jìn)油管路由上至下包括依次連接的上部法蘭、冷彎接頭體、豎直柔性管路、變徑接頭體、下部法蘭,上部法蘭與設(shè)置在輥道電機(jī)下方的彎輥缸進(jìn)油口連接,上部法蘭通過冷彎接頭體與豎直柔性管路傾斜圓滑過渡連接,豎直柔性管路下端通過變徑接頭體及下部法蘭外接輸油管道。本實(shí)用新型吸收、消除部分管路壓力沖擊,避免管路法蘭本體開裂及焊口開裂的事故發(fā)生,避免液壓油泄漏消耗及環(huán)境污染,減少事故停機(jī)時(shí)間,節(jié)約維護(hù)成本,使厚板精軋機(jī)彎輥伺服控制系統(tǒng)穩(wěn)定、高效運(yùn)行,提高厚板軋機(jī)生產(chǎn)效率。

735

735

0

0

本發(fā)明實(shí)施例提供一種用于管材軋制的自動換輥軋機(jī)及工作方法。該自動換輥軋機(jī)包括:軋機(jī)本體、推拉機(jī)構(gòu)和升降機(jī)構(gòu);軋機(jī)本體包括機(jī)架以及安裝于機(jī)架上部的第一軋輥和安裝于機(jī)架下部的第二軋輥;推拉機(jī)構(gòu)包括第一驅(qū)動裝置和第一工裝夾具,用于與第一軋輥的端部可拆卸連接,將第一軋輥由機(jī)架內(nèi)拉出或推入機(jī)架內(nèi);升降機(jī)構(gòu)包括第二驅(qū)動裝置和第二工裝夾具,用于與第一軋輥的上部可拆卸連接。本發(fā)明實(shí)施例通過推拉機(jī)構(gòu)控制第一軋輥水平移動,通過升降機(jī)構(gòu)控制第一軋輥的升降運(yùn)動,通過第一軋輥和第二軋輥?zhàn)詣訉芘鬟M(jìn)行加工,在實(shí)現(xiàn)大口徑管材軋制功能的前提下,降低了制作成本,還可以快速自動更換軋輥,提高了生產(chǎn)效率。

本發(fā)明提供了連鑄機(jī)溝槽內(nèi)壁結(jié)晶器銅板生產(chǎn)方法及采用的電鍍槽結(jié)構(gòu),該方法是先在結(jié)晶器銅板的內(nèi)壁上刻劃出溝槽,然后通過電鍍加鍍耐磨層,當(dāng)電鍍槽電鍍液開始回流后,以3?100mL/min的速率向鍍液貯藏槽中添加溴化物,所述溴化物按照溴化物:水=1?3:6?9的比例配置溶液。本發(fā)明對溝槽結(jié)晶器銅板的溝槽結(jié)構(gòu)進(jìn)行優(yōu)化,同時(shí)采用特殊的電鍍工藝,既保留了溝槽內(nèi)壁結(jié)晶器銅板的溝槽氣隙,并達(dá)到了填平溝槽表面的目的;在電鍍液中加入可以大幅降低鎳基高速電鍍層內(nèi)應(yīng)力的溴化物,避免了溝槽直角邊存在的應(yīng)力集中;使之不僅具有溝槽結(jié)晶器銅板的傳熱特征,而且表面光滑、連續(xù)、摩擦力小,具有一般銅板表面電鍍層的硬度及耐磨性能。

662

662

0

0

本發(fā)明涉及工業(yè)鋁電解領(lǐng)域,尤其涉及一種電解槽大修集氣的方法,適用于降低電解槽在大修過程中無組織排放。在電解槽上增加集氣裝置,在電解車間大修槽附近增加獨(dú)立的煙氣凈化系統(tǒng);當(dāng)電解槽大修時(shí),刨槽過程中產(chǎn)生的煙氣通過集氣裝置收集,繼而通過煙氣凈化系統(tǒng)進(jìn)行凈化,排入大氣。本發(fā)明方法可以大大降低電解槽大修過程中的無組織排放量,可以收集并處理刨槽過程中粉塵等污染物,且不引入原有的凈化系統(tǒng)。該方法不影響電解槽正常的刨槽工作,滿足作業(yè)空間的要求,適應(yīng)電解槽的作業(yè)及環(huán)境。

1267

1267

0

0

本實(shí)用新型公開了一種軋機(jī)擋板結(jié)構(gòu),包括兩個(gè)立柱,兩個(gè)所述立柱之間固定裝配有護(hù)板,所述護(hù)板的內(nèi)壁轉(zhuǎn)動裝配有兩個(gè)軋輥,兩個(gè)所述軋輥豎直排列,其中一個(gè)所述立柱的側(cè)壁固定裝配有進(jìn)料筒,另一個(gè)所述立柱的側(cè)壁固定裝配有擋板,所述擋板的上端分別固定裝配有出料輔助結(jié)構(gòu)和滑輪結(jié)構(gòu),通過進(jìn)料筒,避免被加工的物料在進(jìn)入前位置發(fā)生偏移,影響物料加工效果,通過擋板限制物料出料的軌跡,通過出料輔助結(jié)構(gòu),可以在物料被加工完成后,使其移動方便工人拿取的位置,避免軋輥發(fā)生壓手等危險(xiǎn),并通過滑輪結(jié)構(gòu)的作用,輕松將加工后的物料取出,省時(shí)省力且安全性高,同時(shí)有效的避免物料磨損,實(shí)用性強(qiáng)。

本實(shí)用新型公開了一種軋機(jī)支撐輥下輥箱體支撐結(jié)構(gòu),包括十字型結(jié)構(gòu)的弧形板,弧形板的中部設(shè)有十字型凸起,弧形板的表面為弧形面,弧形板的四周L型肩胛面上開設(shè)有若干個(gè)螺釘孔;弧形板通過固定螺釘嵌裝在箱體的底部;墊板為十字型結(jié)構(gòu),墊板的表面為平面,墊板內(nèi)開設(shè)有若干個(gè)螺釘孔,墊板位于弧形板的正下方,弧形板與墊板相接觸傳遞軋制力。本實(shí)用新型的弧形板和墊板采用十字型結(jié)構(gòu),加大了承載的寬度,使箱體不易變形,軸承四列滾子受力均勻,軸承可達(dá)到理論疲勞壽命。

本實(shí)用新型涉及一種冷軋軋機(jī)主傳動萬向聯(lián)軸器定位套拆裝裝置,包括擋盤,螺桿,擋板,螺母一,螺母二,螺桿的兩端分別設(shè)有螺紋,兩端的螺紋旋向相反,螺桿的一端螺紋連接擋盤,螺桿的另一端套設(shè)擋板,擋盤為長條狀,擋盤與擋板之間的螺桿上設(shè)有螺母一,擋板外端的螺桿上設(shè)有螺母二,擋板一側(cè)面上固定連接兩擋塊,兩擋塊對稱設(shè)置在螺桿的兩側(cè)。本實(shí)用新型極大的縮短了檢修、搶修作業(yè)的時(shí)間,并且成功的避免架間動火作業(yè),降低了火險(xiǎn)隱患,安全意義重大,提高了機(jī)組生產(chǎn)效率。

1138

1138

0

0

本實(shí)用新型涉及一種冷軋軋機(jī)軋輥放置架,包括托架,托架能夠多層疊放,托架包括兩平行設(shè)置的邊梁,兩側(cè)邊梁的底部之間通過橫梁一、橫梁二及橫梁三連接,橫梁一和橫梁三的上表面分別設(shè)有尼龍墊板,兩側(cè)的尼龍墊板上對應(yīng)設(shè)有用于放置中間輥的輥槽,邊梁兩端的上方分別設(shè)有錐形凸座,邊梁兩端的底部分別設(shè)有與錐形凸座配合的錐形凹槽,邊梁的外側(cè)面連接吊耳。本實(shí)用新型存放多根軋機(jī)軋輥,防止磕碰,避免鍍鉻表面損壞。本實(shí)用新型可以多層疊放,減小占地面積。

557

557

0

0

本實(shí)用新型涉及機(jī)械加工的技術(shù)領(lǐng)域,特別是涉及一種萬能軋機(jī)軋輥更換工裝,其可以自動對軋輥進(jìn)行升降和移動,減少了工作人員對軋輥的搬運(yùn),勞動強(qiáng)度低,方便了對軋輥的更換;包括移動車;還包括支撐軸、連接板、多組吊鉤、存放裝置、驅(qū)動裝置和升降裝置,支撐軸轉(zhuǎn)動安裝在移動車上,驅(qū)動裝置安裝在移動車和支撐軸上,驅(qū)動裝置用于對支撐軸的旋轉(zhuǎn)進(jìn)行驅(qū)動,升降裝置安裝在支撐軸上,連接板和存放裝置均安裝在升降裝置上,多組吊鉤均固定安裝在連接板下端,多組吊鉤上均設(shè)置有繩索。

1159

1159

0

0

本發(fā)明提供了一種雙層回轉(zhuǎn)窯,所要解決的問題是回轉(zhuǎn)窯窯體較長,在物料行進(jìn)過程中熱量損失大,并且加熱效果不均勻。并在設(shè)備安裝時(shí)需要根據(jù)需要使回轉(zhuǎn)窯的窯體兩端不處于同一水平面上;其技術(shù)要點(diǎn)是回轉(zhuǎn)窯本體的殼體為套筒結(jié)構(gòu),殼體分為外殼體和內(nèi)殼體,內(nèi)殼體設(shè)置在外殼體內(nèi),所述內(nèi)殼體為筒形,外殼體為桶形,內(nèi)殼體的一端與進(jìn)料口連通,另一端不與外殼體底部接觸;內(nèi)殼體與外殼體之間設(shè)置有逆時(shí)針旋轉(zhuǎn)的螺旋狀葉片,內(nèi)殼體內(nèi)部設(shè)置有順時(shí)針旋轉(zhuǎn)的螺旋狀葉片。本發(fā)明還具有結(jié)構(gòu)簡單、操作簡便、實(shí)用性強(qiáng)等特點(diǎn)。

本發(fā)明涉及一種回轉(zhuǎn)窯窯體竄動自動調(diào)節(jié)裝置及方法,在遠(yuǎn)離回轉(zhuǎn)窯回轉(zhuǎn)驅(qū)動裝置一端的單側(cè)托輪軸承組外側(cè)設(shè)2個(gè)推桿,推桿驅(qū)動裝置帶動其中一個(gè)推桿推動托輪軸承組的軸承座,使托輪軸線與回轉(zhuǎn)窯窯體軸線偏轉(zhuǎn)一個(gè)角度;對應(yīng)托輪軸承組一側(cè)的回轉(zhuǎn)窯基礎(chǔ)上固定有托輪轉(zhuǎn)動量檢測裝置,用于檢測托輪的實(shí)際轉(zhuǎn)動量;對應(yīng)輪帶下方的回轉(zhuǎn)窯基礎(chǔ)上固定有回轉(zhuǎn)窯竄動量檢測裝置,用于檢測回轉(zhuǎn)窯的實(shí)際軸向竄動量;推桿驅(qū)動裝置、托輪轉(zhuǎn)動量檢測裝置及回轉(zhuǎn)窯竄動量檢測裝置分別連接控制系統(tǒng)。本發(fā)明能夠自動調(diào)節(jié)回轉(zhuǎn)窯窯體按需要進(jìn)行竄動,并且精確控制竄動的方向和速度,降低調(diào)窯操作的難度和工作強(qiáng)度,并有利于回轉(zhuǎn)窯運(yùn)行的穩(wěn)定性及使用壽命的延長。

1436

1436

0

0

一種回轉(zhuǎn)窯釩渣焙燒下料系統(tǒng),包括混合料料倉和回轉(zhuǎn)窯,在回轉(zhuǎn)窯的窯尾設(shè)置有集灰箱,在所述混合料料倉底部的出料口設(shè)置有圓盤給料機(jī),圓盤給料機(jī)的出料口與所述斗式提升機(jī)中部的進(jìn)料口相連通;所述窯尾下料溜管內(nèi)壁為鏡面處理面,窯尾下料溜管安裝在所述斗式提升機(jī)頂部的出料口上,窯尾下料溜管的出料口穿過集灰箱與回轉(zhuǎn)窯的窯尾相連通,且窯尾下料溜管與集灰箱密閉連接;所述集灰箱底部的出料口通過排料管道連接有螺旋輸送機(jī),螺旋輸送機(jī)的出料口與斗式提升機(jī)底部進(jìn)料口相連通。優(yōu)點(diǎn)是:結(jié)構(gòu)簡單,操作方便,生產(chǎn)連續(xù),下料設(shè)備不粘料,避免下料溜管堵塞,延長下料設(shè)備使用周期;并且,窯尾煙氣含氧量低,煙氣污染物符合排放標(biāo)準(zhǔn)。

1581

1581

0

0

本實(shí)用新型公開了一種分子篩焙燒爐余熱回收利用裝置,涉及分子篩生產(chǎn)裝置,包括包括傾斜設(shè)置的回轉(zhuǎn)焙燒爐,所述回轉(zhuǎn)焙燒爐連接有排煙管道,所述排煙管道連接至錐形儲料倉繼而連接煙囪;所述錐形儲料倉底部連接上料絞龍繼而連接至微波加熱爐,所述微波加熱爐的末端通過管道連接至回轉(zhuǎn)焙燒爐;本實(shí)用新型中的將傳統(tǒng)直接外排的高溫?zé)煔廪D(zhuǎn)為對分子篩原粉進(jìn)行初步加熱,可以有效的將部分原本損耗的熱量進(jìn)行回收利用,從而減少能源的損耗;同時(shí)分子篩原粉經(jīng)過初步加熱后在進(jìn)入到微波加熱爐內(nèi)進(jìn)行初步加熱脫水時(shí),可以縮短微波加熱爐的加熱時(shí)間,從而減少了微波加熱爐的能源的消耗,從而可以為用戶大大的節(jié)省能源的消耗。

中冶有色為您提供最新的遼寧有色金屬火法冶金技術(shù)理論與應(yīng)用信息,涵蓋發(fā)明專利、權(quán)利要求、說明書、技術(shù)領(lǐng)域、背景技術(shù)、實(shí)用新型內(nèi)容及具體實(shí)施方式等有色技術(shù)內(nèi)容。打造最具專業(yè)性的有色金屬技術(shù)理論與應(yīng)用平臺!