全部

570

570

0

0

本發(fā)明屬于月球基地鉆探取樣能源供應(yīng)和發(fā)電技術(shù)領(lǐng)域,尤其涉及月基取芯探礦原位隨鉆實時發(fā)電裝置,在月壤/巖取芯鉆探作業(yè)過程中,吸收月球真空無水的極端鉆進環(huán)境下產(chǎn)生的高溫摩擦熱,降低鉆孔底部及鉆頭溫度,同時利用月面與鉆孔底部的環(huán)境溫差實現(xiàn)原位發(fā)電,為月基取芯鉆進及隨鉆隨測儀器提供原位能源動力支撐;取芯作業(yè)結(jié)束后,鉆進裝置的主體結(jié)構(gòu)進入月壤恒溫層,此時利用月壤恒溫層與月表之間的溫差實現(xiàn)晝夜不間斷發(fā)電,建立月基原位發(fā)電系統(tǒng)。

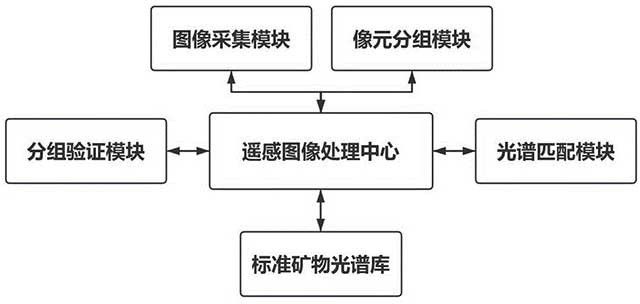

本發(fā)明屬于探礦技術(shù)領(lǐng)域,涉及數(shù)據(jù)分析技術(shù),用于解決現(xiàn)有的圖像處理系統(tǒng)未充分考慮像元光譜數(shù)據(jù)之間的內(nèi)在聯(lián)系,缺少合理分組,使得在處理大量像元數(shù)據(jù)時效率低下的問題;具體是一種基于AI探礦技術(shù)的遙感勘測圖像處理系統(tǒng),包括遙感圖像處理中心,遙感圖像處理中心通信連接有圖像采集模塊、像元分組模塊、分組驗證模塊、光譜匹配模塊以及標準礦物光譜庫;圖像采集模塊用于采集待識別區(qū)域的遙感圖像,像元分組模塊用于對遙感圖像中的像元進行分組,分組驗證模塊用于對像元分組的結(jié)果進行驗證,光譜匹配模塊用于將像元與標準礦物進行匹配;

本發(fā)明屬于深部巖體鉆探取芯技術(shù)領(lǐng)域,其公開了一種深部巖體鉆探大曲率軌跡控制方法、裝置及存儲介質(zhì),解決現(xiàn)有技術(shù)中生成的鉆進曲線精度不高,不能進行準確的鉆進軌跡控制的問題。本發(fā)明將鉆進曲線以分段貝塞爾曲線進行描述,通過獲取實際鉆進過程中的路徑長度、角度、深度等數(shù)據(jù),以最小化鉆進路徑的實際長度和相對應(yīng)貝塞爾曲線的弧長的誤差作為目標,通過優(yōu)化算法對鉆頭相對坐標進行迭代計算,從而對貝塞爾曲線上的控制點進行精確修正,使得貝塞爾曲線無限逼近真實的鉆探軌跡,最終提高生成的鉆進曲線的精度

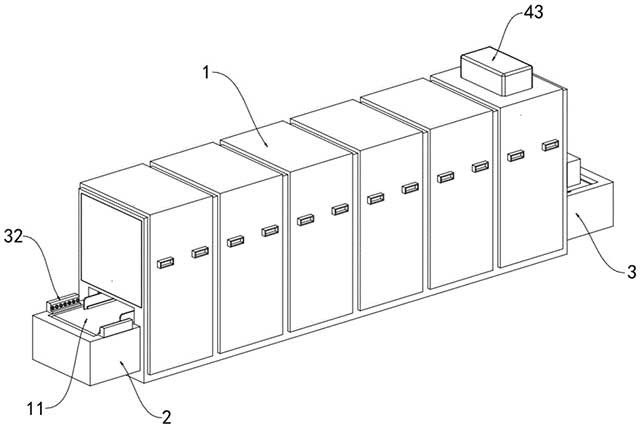

本發(fā)明公開了應(yīng)用于DCB覆銅陶瓷基板生產(chǎn)用的節(jié)能均溫開式燒結(jié)爐,屬于燒結(jié)爐技術(shù)領(lǐng)域,其包括燒結(jié)爐爐體,所述燒結(jié)爐爐體的兩側(cè)分別設(shè)置有進料臺和出料臺,所述燒結(jié)爐爐體內(nèi)開設(shè)有燒結(jié)爐膛。本發(fā)明通過設(shè)置保持端口、散熱端口和四通道換熱器,可以對剛進入到燒結(jié)爐爐體內(nèi)的覆銅陶瓷基板進行預(yù)熱,從而節(jié)省預(yù)熱所帶來的能源消耗,通過加熱管的設(shè)置,高溫氣體還可以用于驅(qū)動余熱驅(qū)動機構(gòu),通過設(shè)置預(yù)熱檢測機構(gòu),最大程度的保證了檢測準確性,通過設(shè)置余熱驅(qū)動機構(gòu)

239

239

0

0

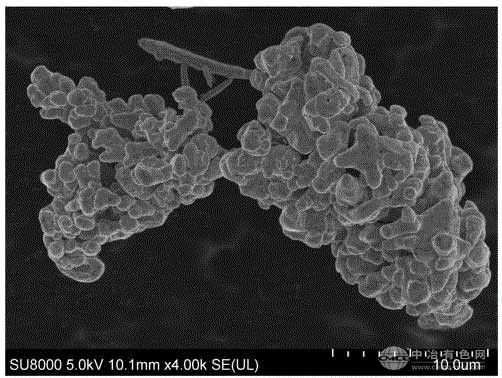

一種基于MAX相增強銅基復(fù)合材料的方法,包括以下步驟:(1)粉末預(yù)處理;(2)高溫還原;(3)放電等離子燒結(jié)。本發(fā)明加入MAX相Ti4AlN3,以其高彈性模量、良好的高溫塑性和抗熱震性等性質(zhì),增強了銅基合金的力學性能;傳統(tǒng)球磨時,易在過程中產(chǎn)生大量熱量,且因銅質(zhì)地較軟導(dǎo)致銅粉產(chǎn)生團聚現(xiàn)象,使得到的粉末粒度較大,本發(fā)明以懸浮液的形式代替粉末,通過加入乙醇傳遞球磨產(chǎn)生的熱量,并隔絕空氣,使用十二烷基苯甲酸鈉作為分散劑,降低了粉體聚集成團的能力,加快了球磨進程;

218

218

0

0

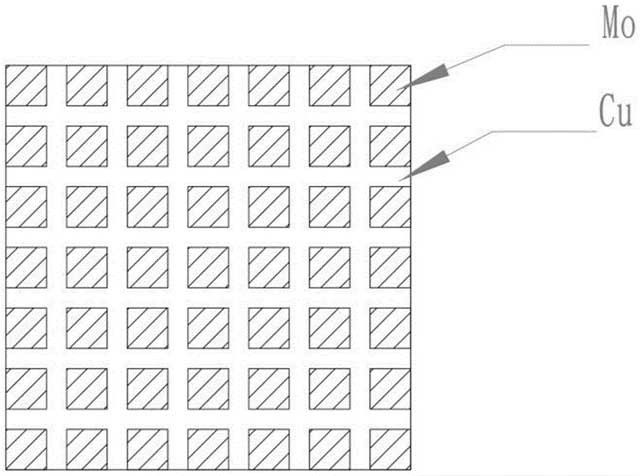

本發(fā)明公開了一種鉬銅熱沉材料的制備方法;其制備方法包括:步驟一、選取原料;步驟二、排列模板;步驟三、包裹模板;步驟四、澆筑銅漿料;步驟五、定型脫模;步驟六、氣氛燒結(jié);本發(fā)明有益效果在于:本發(fā)明提供一種1?3型結(jié)構(gòu)的鉬銅復(fù)合材料,可按照不同體積比和質(zhì)量比形成鉬銅聯(lián)通復(fù)合,其中1是鉬的聯(lián)通維度,3是銅的聯(lián)通維數(shù),最后得到鉬在三維結(jié)構(gòu)聯(lián)通銅的金屬復(fù)合材料;解決鉬銅的成分比、體積比與理論值設(shè)計偏失的問題;實現(xiàn)鉬銅復(fù)合材料具有高致密度、性能一致性,且具有更好高熱導(dǎo)率、低熱膨脹系數(shù)、與更芯片匹配;

392

392

0

0

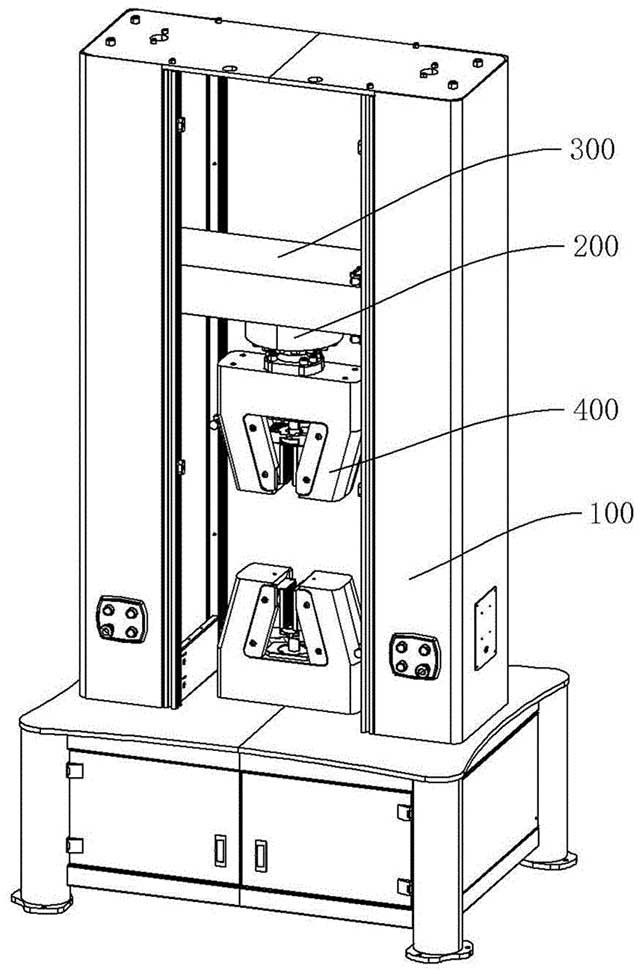

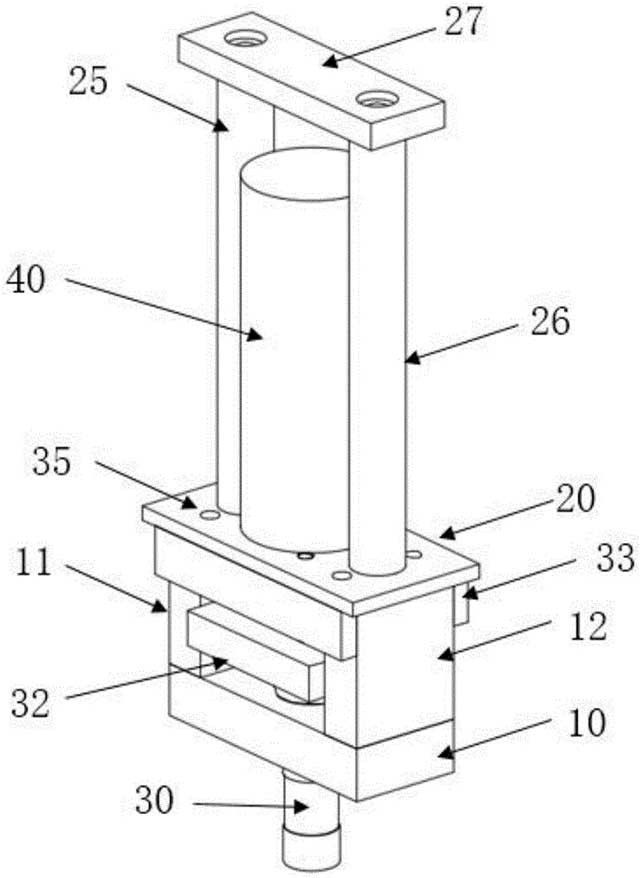

本發(fā)明涉及檢測裝置技術(shù)領(lǐng)域,具體涉及一種金屬材料的檢測設(shè)備及其檢測夾具。一種檢測夾具包括兩個夾持機構(gòu)。每個夾持機構(gòu)包括兩個夾持組件,每個夾持組件包括夾持塊和柔性夾層,夾持塊上設(shè)置有壓針。在夾持工件時,壓針先和工件接觸,壓針在工件上壓出凹坑,從而卡接以提高摩擦力。壓針在工件上壓出凹坑后,推動柔性夾層,使得柔性夾層和工件接觸,進一步提高摩擦力,當壓針在工件上壓出凹坑的同時,柔性夾層提供一定的反推力,防止工件上壓出的凹坑過深,從而損壞工件。

216

216

0

0

本發(fā)明涉及金屬線材拉拔設(shè)備技術(shù)領(lǐng)域,具體公開了一種銅桿加工用裝置,包括機體和安裝座,安裝座上設(shè)有輸送機構(gòu)和校準機構(gòu),輸送機構(gòu)包括導(dǎo)向組件一、導(dǎo)向組件二、調(diào)節(jié)組件和驅(qū)動組件,導(dǎo)向組件一包括兩個導(dǎo)向輪一,導(dǎo)向組件二包括兩個導(dǎo)向輪二,銅桿自兩個導(dǎo)向輪一及兩個導(dǎo)向輪二之間穿過,驅(qū)動組件驅(qū)動兩個導(dǎo)向輪一相對轉(zhuǎn)動,調(diào)節(jié)組件同步調(diào)節(jié)兩個導(dǎo)向輪一及兩個導(dǎo)向輪二的間距;校準機構(gòu)包括校準筒、傳動組件和限位組件,校準筒通過傳動組件與限位組件連接,校準機構(gòu)在銅桿的軸向偏移時通過限位組件鎖止兩個導(dǎo)向輪一;

190

190

0

0

本發(fā)明屬于金屬材料增材制造技術(shù)領(lǐng)域,具體涉及一種增材制造梯度合金及其制備方法,該合金包括合金基體、過渡層、熔覆層,過渡層位于合金基體與熔覆層之間,過渡層沉積于合金基體上,熔覆層沉積于過渡層上,過渡層由合金基體粉末和熔覆層粉末混合組成。本發(fā)明能夠顯著抑制打印裂紋的形核生長,使得熔覆層內(nèi)無裂紋,熔覆層與基體界面處無未熔合孔隙,提高熔覆層的結(jié)合效果。

384

384

0

0

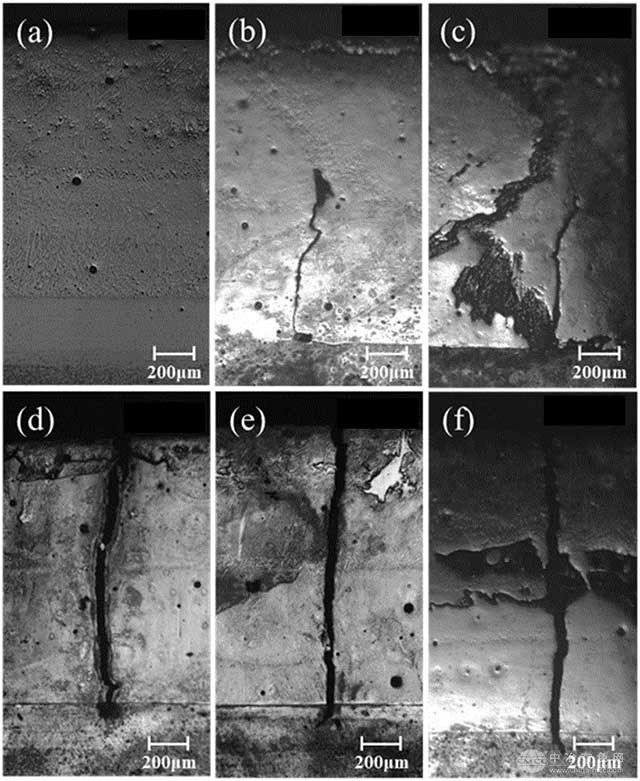

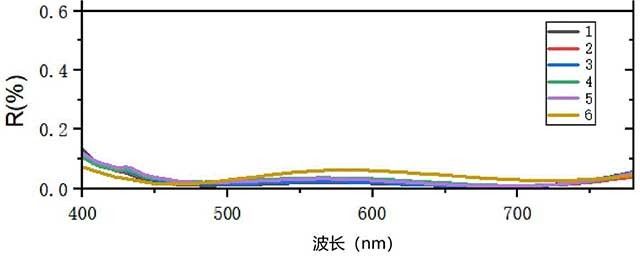

本發(fā)明公開了一種透光金屬材料及其制備方法與應(yīng)用。本發(fā)明的透光金屬材料包括包括第一金屬和第二金屬,所述第一金屬包括Pt、Pd、Ir或Ru中的至少一種,所述第二金屬包括銀。本發(fā)明中通過原子層沉積技術(shù)于第一金屬層表面制備第二金屬層,不僅可以實現(xiàn)銀材料的層狀生長形成第二金屬層、精準控制膜層厚度,而且在能夠?qū)崿F(xiàn)超低厚度下第二金屬層具有高連續(xù)性,所得材料的透光性能好。

270

270

0

0

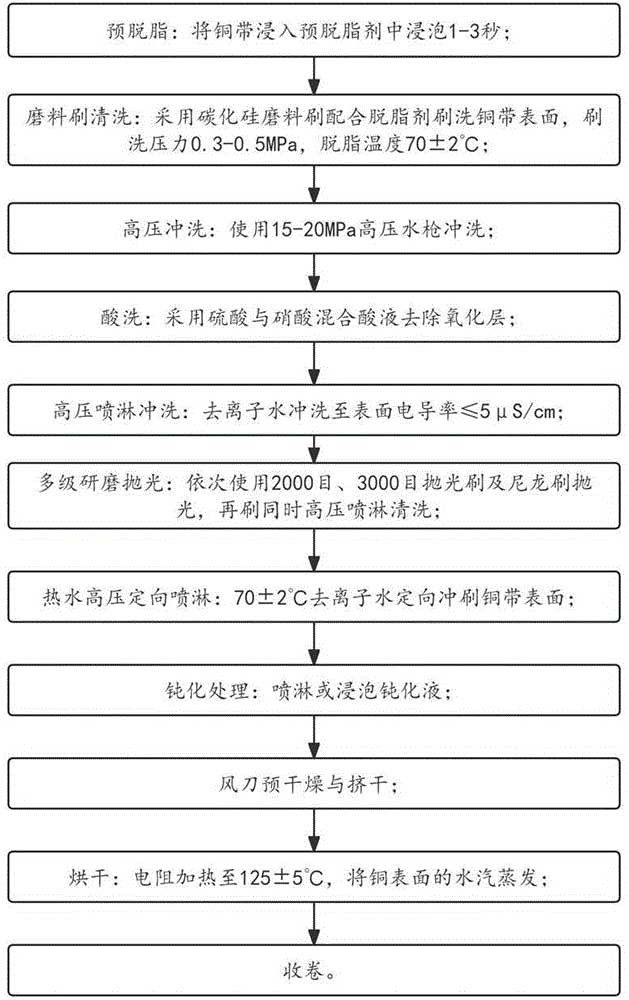

本申請涉及一種高效清潔的銅帶制作工藝,涉及金屬材料加工的技術(shù)領(lǐng)域,其包括:預(yù)脫脂堿性浸泡初步除油;碳化硅刷中壓刷洗;15?20MPa高壓水沖洗去殘留;混合酸液去除氧化層;去離子水噴淋至電導(dǎo)率≤5μS/cm;多級拋光;70℃定向高壓噴淋;鈍化處理成膜;風刀擠干加熱風烘干;最終完成高潔凈度銅帶的收卷,實現(xiàn)清潔、拋光、防氧化的全流程集成化處理。

372

372

0

0

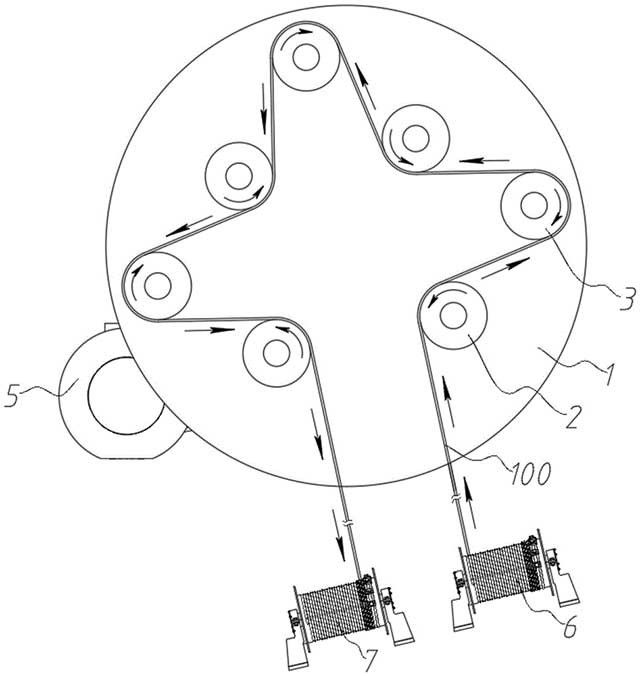

本發(fā)明提供一種金屬絲拋光加工裝置,涉及金屬絲拋光技術(shù)領(lǐng)域。金屬絲拋光加工裝置包括:機床;內(nèi)拋光輪組件,沿機床的環(huán)向設(shè)有多個;外拋光輪組件,沿機床的環(huán)向設(shè)有多個,多個外拋光輪組件均位于多個內(nèi)拋光輪組件的外圍,外拋光輪組件與內(nèi)拋光輪組件間隔設(shè)置,多個內(nèi)拋光輪組件與多個外拋光輪組件能夠同步旋轉(zhuǎn),且相鄰的內(nèi)拋光輪組件與外拋光輪組件的旋轉(zhuǎn)方向相反。本申請,通過間歇性地改變內(nèi)拋光輪組件與外拋光輪組件的旋轉(zhuǎn)方向,進而得以綜合性地提高對金屬絲表面的拋光質(zhì)量。

582

582

0

0

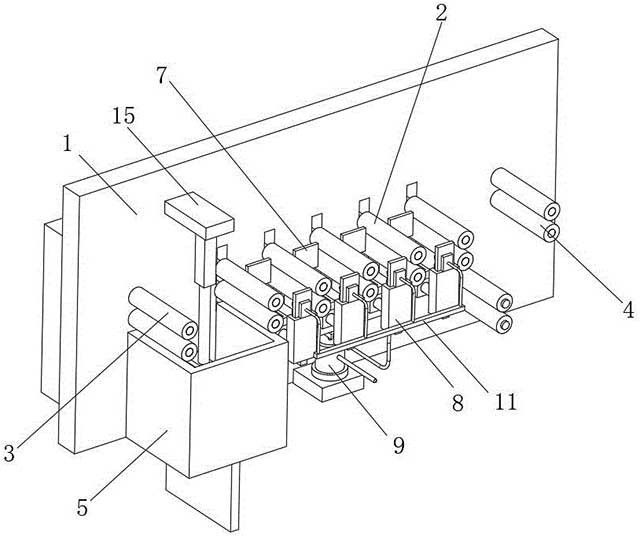

本發(fā)明屬于銅帶壓平技術(shù)領(lǐng)域,且公開了一種銅帶連續(xù)壓平設(shè)備,包括安裝座,陣列設(shè)置在安裝座正面的壓平輥,分布在壓平輥兩側(cè)的引導(dǎo)輥和校正輥,以及設(shè)置在安裝座背面的驅(qū)動控制部,所述安裝座的正面固定連接有安裝組件。本發(fā)明通過使得伸出的定位擋板二抵觸在銅帶外側(cè),一方面保證在進行壓平前銅帶布置時,利用收縮的定位擋板二預(yù)留銅帶插入布置空間,另一方面在布置插入后利用復(fù)位的定位擋板二配合內(nèi)側(cè)定位組件實現(xiàn)內(nèi)外側(cè)的定位處理,實現(xiàn)糾偏處理,保證銅帶具有快捷裝配布置的同時

本發(fā)明屬于粉末冶金技術(shù)領(lǐng)域,具體涉及一種高韌性硬質(zhì)合金及其制備方法和應(yīng)用,制備方法包括:將鎢粉進行高能球磨后得到處理鎢粉;將水溶性鑭鹽、鈰鹽、鉻鹽進行溶解后噴霧干燥,得到La?Ce?Cr復(fù)合粉;將處理鎢粉、二氧化鈦粉、鈷粉、La?Ce?Cr復(fù)合粉、碳粉混合,得到混合粉;將混合粉燒結(jié)得到合金粉;將碳化鎢、合金粉進行柔性混合,得到混合料;混合料壓制、燒結(jié),得到高韌性硬質(zhì)合金。所述高韌性硬質(zhì)合金為板狀晶硬質(zhì)合金,其組織結(jié)構(gòu)均勻,硬度HV10≥1620,斷裂韌性KiC≥24MPa·m1/2。

213

213

0

0

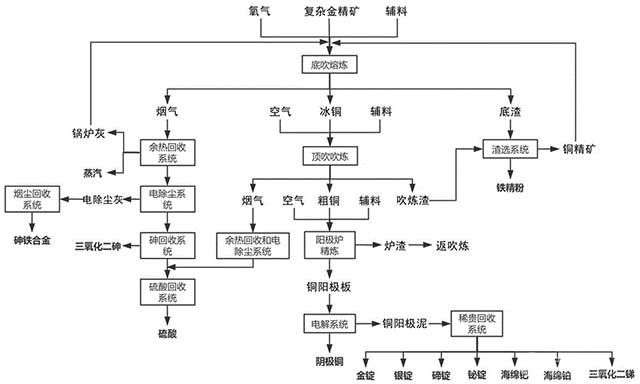

本發(fā)明屬于冶金技術(shù)領(lǐng)域,涉及復(fù)雜金精礦多元素綜合回收的方法,包括如下步驟:S1將復(fù)雜金精礦和輔料在富氧空氣氣氛中進行底吹熔煉獲得冰銅、底渣和煙氣;S2將冰銅和輔料在空氣氣氛中進行頂吹吹煉獲得粗銅、煙氣和吹煉渣;S3將粗銅與碳酸鹽在空氣氣氛下進行精煉,結(jié)束后,通入六氟化硫氣體在空氣氣氛下進行反應(yīng),反應(yīng)結(jié)束后通入甲烷氣體在惰性氣氛下進行還原,獲得銅陽極板。

238

238

0

0

本發(fā)明公開了一種低成本高強度的兩相鈦合金,其含有Ti和不可避免的雜質(zhì)元素,其還含有質(zhì)量百分含量如下的下述各化學元素:Al:5.3~6.3%,V:3.4~4.4%,Cr:0.5~1.4%,F(xiàn)e:0.6~1.4%。本發(fā)明還公開了一種兩相鈦合金的制造方法,其包括步驟:獲取原料,所述原料包括海綿鈦,鐵塊、鉻塊、鉻鐵合金、鋁釩合金以及金屬鋁;壓塊:將鋁釩合金、金屬鋁以及一部分海綿鈦混合后壓塊,以作為第一壓塊;將鉻鐵合金、鐵塊、鉻塊以及其余的海綿鈦混合后壓塊,以作為第二壓塊;布料:

本發(fā)明涉及一種銅包鐵粉制備高強高導(dǎo)粉末冶金銅鐵合金的方法,屬于電化學及粉末冶金材料技術(shù)領(lǐng)域,包括以下步驟:S1鐵粉酸洗活化;S2銅源溶液配制;S3粉液混合置換;S4兩段式還原;S5粉末原料混合;S6原料壓制成形;S7燒結(jié)致密化;S8形變加工處理;S9高溫熱處理。該銅包鐵粉制備高強高導(dǎo)粉末冶金銅鐵合金的方法,制備出的銅包鐵復(fù)合粉包覆層組織均勻、致密性良好,相比于置換鍍銅法,表面未出現(xiàn)大量的疏松銅塊異質(zhì)分布,其次制備出的銅鐵合金坯錠氧含量低、燒結(jié)致密度高、成分均勻無偏析、晶粒尺寸細小

389

389

0

0

本發(fā)明公開了一種一步法冶煉輝銅礦得到粗銅的方法,包括以下步驟:將輝銅礦、熔劑和還原劑加入冶煉爐中,在助燃氣體條件下充分反應(yīng)得到冶煉爐粗銅和熔煉渣;將待貧化渣、燃料、熔劑、硫化劑和還原劑加入渣貧化爐中,在助燃氣體條件下充分反應(yīng)得到銅鐵合金和貧化渣;將所述銅鐵合金、燃料、熔劑加入深吹爐中,在助燃氣體條件下充分反應(yīng)得到深吹爐粗銅和吹煉渣。本發(fā)明采用一步法直接冶煉輝銅礦得到粗銅,產(chǎn)出的冶煉渣進行渣貧化過程,降低了冶煉成本、提高了冶煉效率,保障了銅的回收率。

388

388

0

0

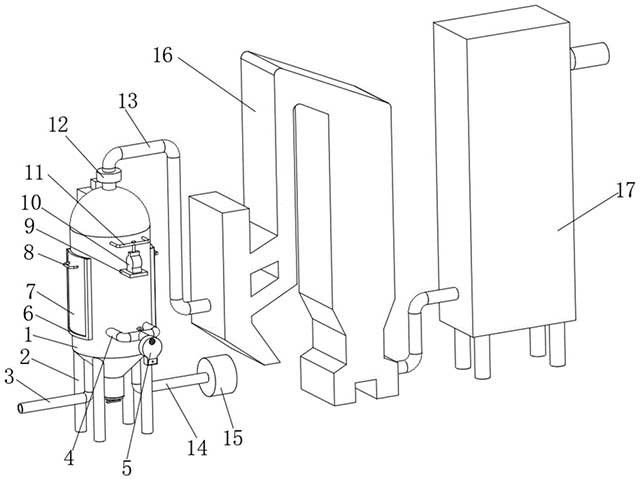

本發(fā)明公開了一種熱處理滲碳爐廢氣凈化裝置,屬于廢氣凈化技術(shù)領(lǐng)域,包括凈化塔,所述凈化塔的下端固定連接有進氣管,所述凈化塔的上端固定連接有排氣管,所述凈化塔的內(nèi)部設(shè)有震動機構(gòu),所述震動機構(gòu)包括轉(zhuǎn)動連接在進氣管內(nèi)部的桿件,所述桿件的桿壁下端固定連接有葉片。可以實現(xiàn)在工作的時候,通過廢氣沖擊葉片使得桿件帶動支撐塊轉(zhuǎn)動,進而使得斜板在錐形塊的內(nèi)部轉(zhuǎn)動,在第一震動球、第二震動球和第一彈簧的作用下,使得錐形塊震動,震動能夠增加溶液中的分子運動

280

280

0

0

本發(fā)明涉及廢氣處理技術(shù)領(lǐng)域,尤其涉及工業(yè)廢氣脫硫脫硝除塵設(shè)備,包括處理箱,所述處理箱外壁上固定有存儲箱,所述處理箱側(cè)壁上設(shè)有進氣口以及出氣口,進氣口與出氣口之間、處理箱內(nèi)部設(shè)有上下分布的多個網(wǎng)板,所述網(wǎng)板上方均設(shè)有噴淋機構(gòu)以及清理機構(gòu),噴淋機構(gòu)用于對廢氣進行脫硫脫硝處理,清理機構(gòu)用于對網(wǎng)板表面的灰塵進行清理,其中網(wǎng)板邊緣位置設(shè)有缺口;本發(fā)明通過網(wǎng)板對廢氣中的灰塵進行攔截,在對灰塵進行攔截時,清理機構(gòu)能夠自動對網(wǎng)板表面的灰塵進行清理,清理下來的灰塵會直接從網(wǎng)板邊緣位置的缺口落下

212

212

0

0

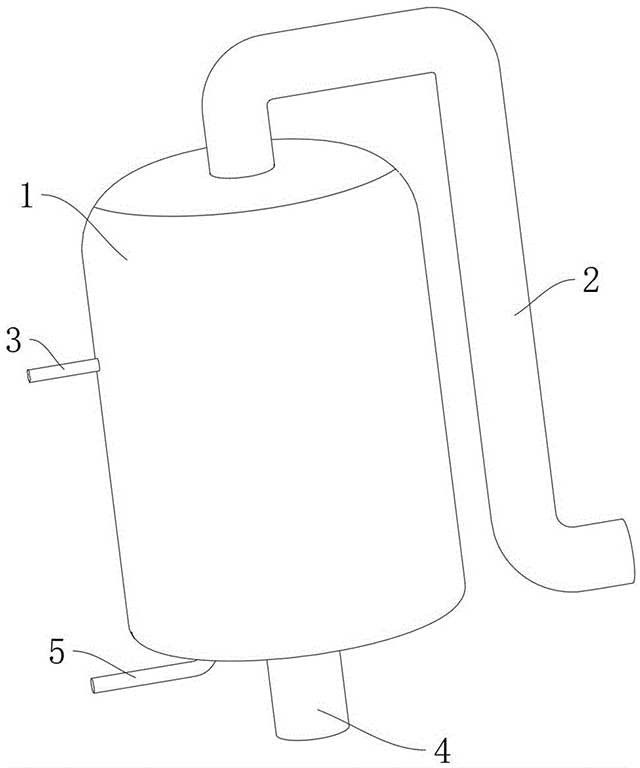

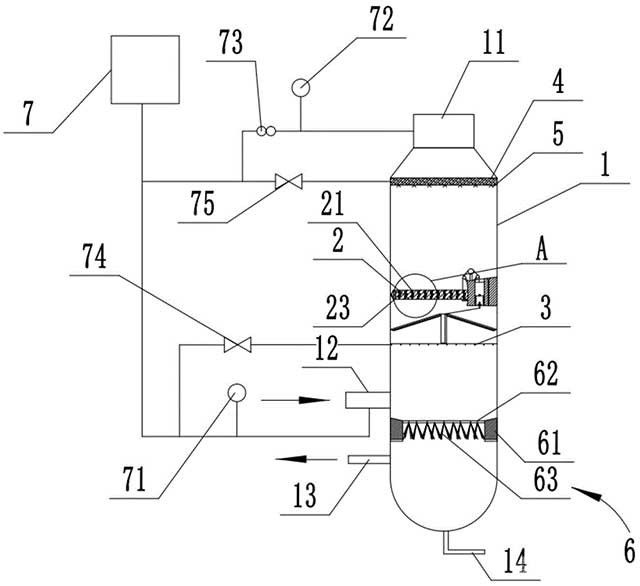

本發(fā)明公開了一種工業(yè)化學化工加工用廢氣凈化裝置,涉及廢氣處理技術(shù)領(lǐng)域,包括罐體,所述罐體底部固定安裝有支撐架,所述罐體的圓周面固定安裝有進氣管,所述罐體頂部固定安裝有出氣管,所述罐體底部設(shè)置有廢料口,所述罐體內(nèi)部設(shè)置有過濾裝置,所述過濾裝置包括電機、轉(zhuǎn)軸、齒輪一、濾板、轉(zhuǎn)桿、齒輪二和刮桿,通過刮桿轉(zhuǎn)動對濾板進行清理,刮除濾板表面堆積的顆粒物,防止濾板堵塞,保持其高效過濾能力,從而提高整體過濾效率,減少設(shè)備停機維護的時間,提高系統(tǒng)的連續(xù)運行能力

212

212

0

0

本發(fā)明公開了一種氨吸收塔廢氣凈化排放控制裝置及其使用方法,包括處理罐,屬于廢氣處理技術(shù)領(lǐng)域,處理罐內(nèi)部上下分別設(shè)有兩個隔板,隔板上設(shè)有多個氣體通道,氣體通道周側(cè)設(shè)有環(huán)板,環(huán)板上設(shè)有壓板,兩個隔板之間設(shè)有分層板將處理罐分隔為兩個工作腔;處理罐上設(shè)有排放切換機構(gòu),排放切換機構(gòu)連接壓板,壓板能夠在排放切換機構(gòu)的帶動下轉(zhuǎn)動;處理罐內(nèi)部兩個隔板之間設(shè)有濾塵組件,濾塵組件分別設(shè)置在兩個工作腔中與多個氣體通道連通;處理罐上還設(shè)有收集組件和反吹組件,收集組件和反吹組件均與濾塵組件所在的兩個工作腔連通。

274

274

0

0

本申請公開了一種適用于含水PVC顆粒的尾氣洗滌塔,涉及尾氣洗滌技術(shù)領(lǐng)域。殼體的頂部設(shè)置有排氣口,側(cè)壁設(shè)置有進氣口和排液口,底部設(shè)置有排凈口,其中,排液口設(shè)置于進氣口的下方;沿殼體內(nèi)腔高度方向自上而下依次設(shè)置有絲網(wǎng)除沫器、水噴淋裝置、特斯拉多相分離板和水霧化裝置,其中,特斯拉多相分離板設(shè)置有多個特斯拉閥通道;水霧化裝置設(shè)置于排氣口的上方;進氣口和控制臺之間設(shè)置有原料氣顆粒監(jiān)測儀表;水霧化裝置通過第一閥門與控制臺連接,水噴淋裝置通過第二閥門與控制臺連接。

234

234

0

0

一種超聲波輔助粉末冶金成型裝置,包括底板、設(shè)置在所述底板兩端上的┌型板和┐型板、設(shè)置在所述┌型板和所述┐型板上的連接板、設(shè)置在所述連接板兩端上的左支撐柱和右支撐柱以及連接所述左支撐柱和所述右支撐柱的過渡板;所述底板的中部設(shè)有超聲波振子,所述超聲波振子下端延伸出所述底板、上端延伸出所述連接板并連接有超聲換能器;從而粉末冶金材料能在成型的前期施加超聲振動,后期能在高壓力下干壓成型,降低粉末冶金材料的孔隙率,提高材料的光或波透過性能為無壓燒結(jié)制備高透光或透波材料奠定基礎(chǔ)。

254

254

0

0

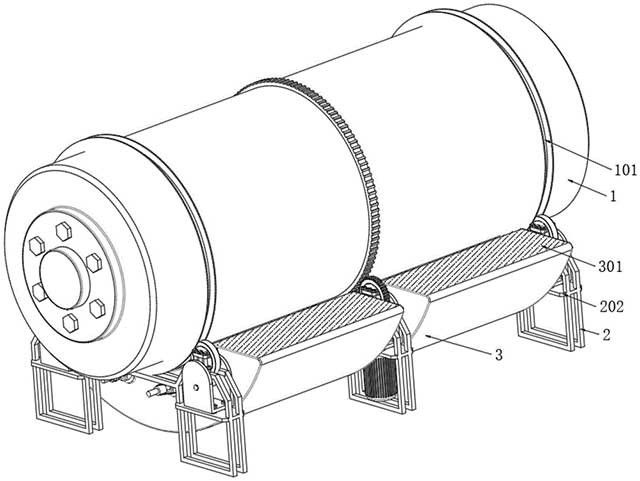

本發(fā)明公開了一種冶金物料用滾筒烘干機的支撐傳動裝置,包括支撐架體以及架設(shè)在支撐架體上端的烘干筒,所述支撐架體包括多個矩形陣布排列設(shè)置的支撐座,左右相鄰的兩個支撐座連接設(shè)置,每個所述支撐座上均安裝有傳動組件,所述傳動組件包括驅(qū)動輪和傳動輪,前后相鄰的兩組支撐座之間均架設(shè)有導(dǎo)流倉,多個導(dǎo)流倉之間架設(shè)有貫通設(shè)置在該多個導(dǎo)流倉之間的導(dǎo)流組件,所述烘干筒筒身上對應(yīng)驅(qū)動輪和傳動輪的安裝位置均環(huán)周設(shè)置安裝組件,便于維護,提高了冷卻效率。

181

181

0

0

本發(fā)明涉及壓球機技術(shù)領(lǐng)域,具體公開了一種螢石粉制球用壓球機,包括:支撐臺和驅(qū)動機構(gòu),支撐臺上設(shè)有儲料機構(gòu),儲料機構(gòu)的內(nèi)部兩側(cè)分別設(shè)有壓球機構(gòu),其中一個壓球機構(gòu)豎直設(shè)置,另一個壓球機構(gòu)傾斜設(shè)置;壓球機構(gòu)包括壓球組件、頂壓組件和多個脫模組件,壓球組件轉(zhuǎn)動連接在儲料機構(gòu)內(nèi)部上方,頂壓組件轉(zhuǎn)動連接在儲料機構(gòu)內(nèi)部下方;本發(fā)明的螢石粉制球用壓球機,粘在容納座中的螢石粉球或螢石粉半球跟隨容納座移動,當容納座與頂壓組件接觸后,通過頂壓組件推動彈性板向容納座的內(nèi)部移動

本發(fā)明涉及粉末冶金技術(shù)領(lǐng)域,公開了一種粉末冶金設(shè)備及用于VVT系統(tǒng)中殼體鏈輪的制造方法,包括主機、安裝在主機上的工作臺和上模具,所述工作臺上設(shè)置有安裝槽,所述安裝槽內(nèi)安裝有下模具。本發(fā)明通過將下模具設(shè)置為模槽和可活動的芯軸以及環(huán)狀底模,再設(shè)置脫模組件,能夠分別驅(qū)動芯軸和環(huán)狀底模活動后將壓制成型的毛坯件推送到下模具上方,實現(xiàn)快速穩(wěn)定的脫模,有利于對于具有卡合風險的特殊殼體鏈輪進行加工,同時通過設(shè)置下料組件,下料組件運轉(zhuǎn)時利用角鋼將毛坯件先抬起再移送,有利于實現(xiàn)自動化下料工作,且相比現(xiàn)有技術(shù)避免了毛坯件在工作臺上滑動,進而避免了粉末的損耗和揚起,節(jié)約了成本,更加安全環(huán)保。

233

233

0

0

本發(fā)明涉及地質(zhì)鑿孔技術(shù)領(lǐng)域,具體公開了一種礦山開采用地質(zhì)鑿孔設(shè)備,包括能三維調(diào)節(jié)的驅(qū)動設(shè)備,所述驅(qū)動設(shè)備的底端固定安裝有安裝盤,所述安裝盤內(nèi)轉(zhuǎn)動安裝有中軸,所述安裝盤底端內(nèi)開設(shè)的凹槽內(nèi)轉(zhuǎn)動安裝有套設(shè)在中軸外的轉(zhuǎn)動筒,所述中軸伸出轉(zhuǎn)動筒的端部固定安裝有鉆頭,且所述鉆頭的外壁開設(shè)有呈螺旋狀的輸料槽,所述轉(zhuǎn)動筒與鉆頭之間設(shè)有進土間隙。本發(fā)明通過在鉆頭與轉(zhuǎn)動筒之間開設(shè)進土間隙使鉆頭開鑿時產(chǎn)生的渣土進入到轉(zhuǎn)動筒內(nèi)并通過螺旋片將渣土沿轉(zhuǎn)動筒輸送至炮孔外

299

299

0

0

本發(fā)明屬于礦山設(shè)備技術(shù)領(lǐng)域,提供一種礦山固廢膠結(jié)充填料混料裝置,包括漏斗狀罐體,漏斗狀罐體的頂部和底部分別設(shè)置有開口,漏斗狀罐體的頂部可拆卸連接有頂板,漏斗狀罐體的頂部開口內(nèi)設(shè)置有進料組件,進料組件上設(shè)置有灑水組件,漏斗狀罐體的底部開口內(nèi)可拆卸連接有堵塊,堵塊與漏斗狀罐體之間設(shè)置有驅(qū)動件;攪拌組件,包括攪拌桿和設(shè)置在頂板上的電機,電機與攪拌桿之間可拆卸連接,攪拌桿上從上到下設(shè)置有攪拌葉組件和底攪拌件,攪拌桿與進料組件之間設(shè)置有攪拌桿支撐件。

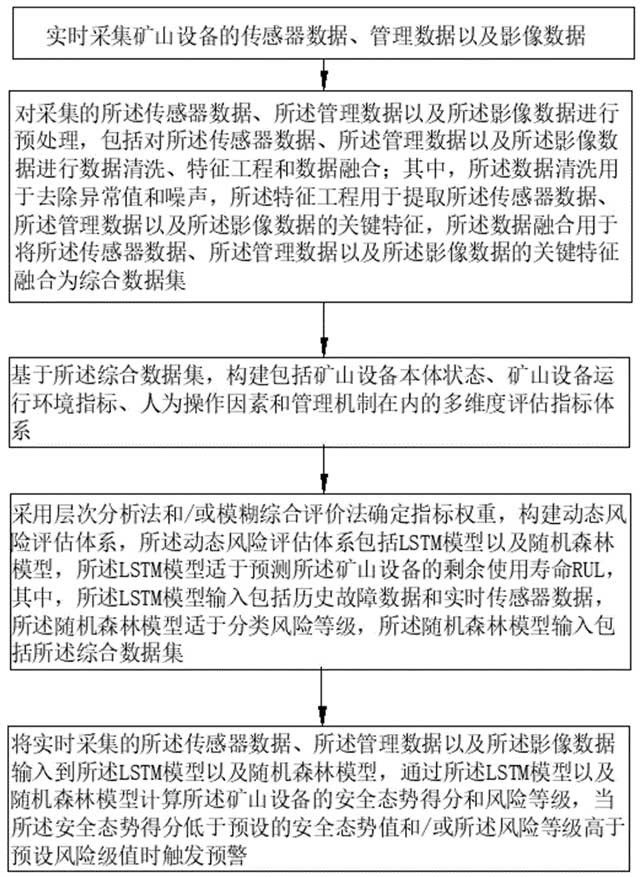

本申請?zhí)峁┮环N礦山設(shè)備運行安全態(tài)勢評估方法及系統(tǒng),屬于礦山設(shè)備技術(shù)領(lǐng)域,在該方法中,通過實時采集并預(yù)處理礦山設(shè)備的傳感器數(shù)據(jù)、管理數(shù)據(jù)以及影像數(shù)據(jù),并通過構(gòu)建礦山設(shè)備的傳感器數(shù)據(jù)、管理數(shù)據(jù)以及影像數(shù)據(jù)各自的權(quán)重,最后通過將礦山設(shè)備的傳感器數(shù)據(jù)、管理數(shù)據(jù)以及影像數(shù)據(jù)輸入動態(tài)風險評估體系,以得出礦山設(shè)備的安全態(tài)勢得分和風險等級。根據(jù)本申請的礦山設(shè)備運行安全態(tài)勢評估方法,通過對礦山設(shè)備進行全面、實時的監(jiān)測和評估,能夠在早期發(fā)現(xiàn)潛在問題,及時采取措施,有效預(yù)防事故發(fā)生,保障礦山生產(chǎn)安全。

中冶有色為您提供最新的有色金屬技術(shù)理論與應(yīng)用信息,包括礦山技術(shù)、冶金技術(shù)、材料制備及加工技術(shù)、環(huán)境保護技術(shù)和分析檢測技術(shù)等有色技術(shù)信息。打造最具專業(yè)性的有色金屬技術(shù)理論與應(yīng)用平臺!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日