全部

339

339

0

0

一種鋁合金生產用鋁液除渣設備,包括熔鋁爐;爐體傾斜裝置,設置在熔鋁爐上,用于驅動熔鋁爐傾斜;轉動環,轉動環一側開設有圓環槽,圓環槽通過隔板分隔成多個濾倉,轉動環另一側開設有多個過濾孔,熔鋁爐側壁上對稱設置有兩個圓弧板,圓弧板與轉動環一側抵觸連接;轉動管,設置在轉動環下部;轉動組件,設置在熔鋁爐上,轉動組件上設置有轉動管,配置為通過轉動管驅動轉動環轉動;儲渣倉,可拆卸設置在熔鋁爐側壁上;除氣除渣裝置,設置在熔鋁爐上方,用于往鋁液中添加精煉劑和除氣氣體。

270

270

0

0

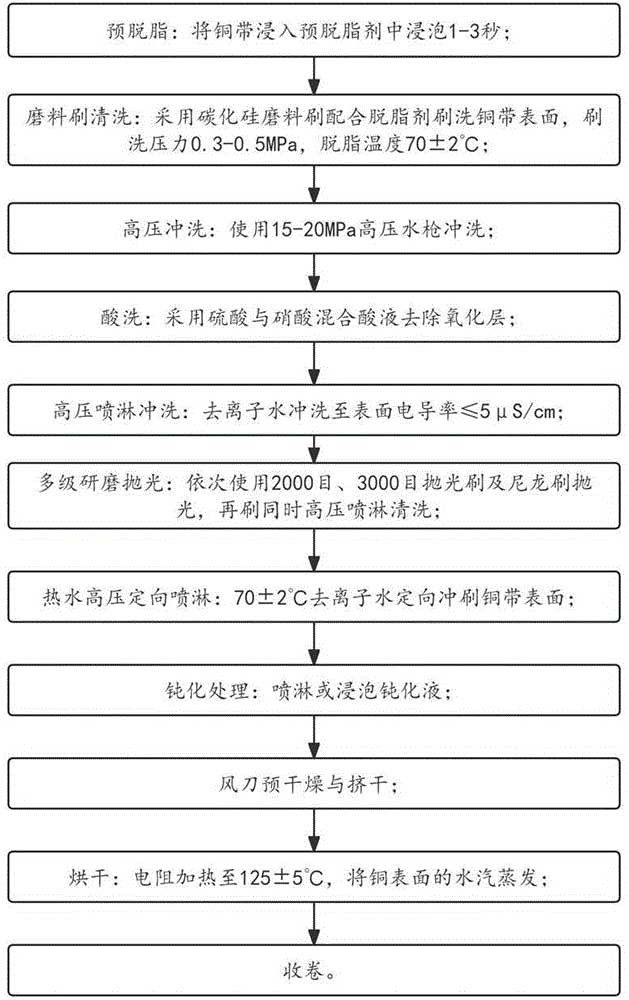

本申請涉及一種高效清潔的銅帶制作工藝,涉及金屬材料加工的技術領域,其包括:預脫脂堿性浸泡初步除油;碳化硅刷中壓刷洗;15?20MPa高壓水沖洗去殘留;混合酸液去除氧化層;去離子水噴淋至電導率≤5μS/cm;多級拋光;70℃定向高壓噴淋;鈍化處理成膜;風刀擠干加熱風烘干;最終完成高潔凈度銅帶的收卷,實現清潔、拋光、防氧化的全流程集成化處理。

372

372

0

0

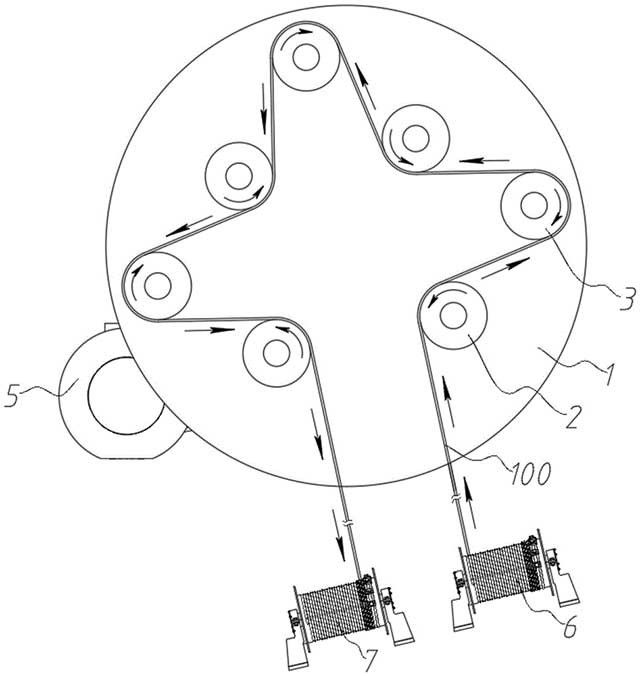

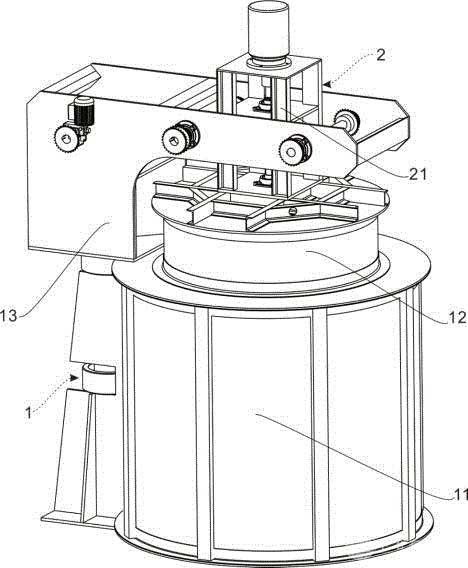

本發明提供一種金屬絲拋光加工裝置,涉及金屬絲拋光技術領域。金屬絲拋光加工裝置包括:機床;內拋光輪組件,沿機床的環向設有多個;外拋光輪組件,沿機床的環向設有多個,多個外拋光輪組件均位于多個內拋光輪組件的外圍,外拋光輪組件與內拋光輪組件間隔設置,多個內拋光輪組件與多個外拋光輪組件能夠同步旋轉,且相鄰的內拋光輪組件與外拋光輪組件的旋轉方向相反。本申請,通過間歇性地改變內拋光輪組件與外拋光輪組件的旋轉方向,進而得以綜合性地提高對金屬絲表面的拋光質量。

583

583

0

0

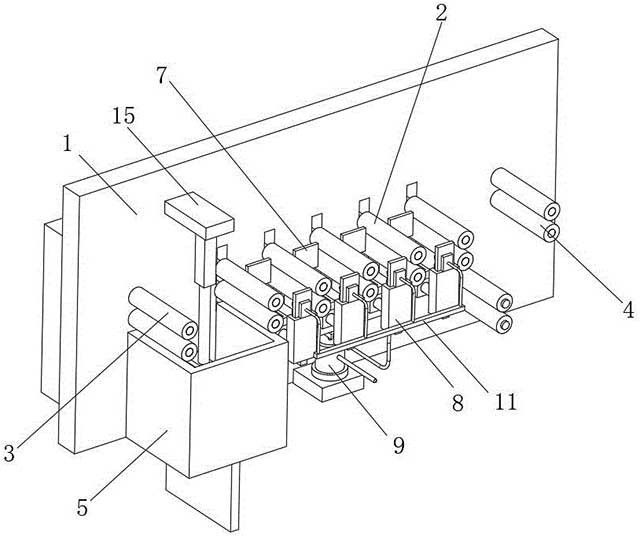

本發明屬于銅帶壓平技術領域,且公開了一種銅帶連續壓平設備,包括安裝座,陣列設置在安裝座正面的壓平輥,分布在壓平輥兩側的引導輥和校正輥,以及設置在安裝座背面的驅動控制部,所述安裝座的正面固定連接有安裝組件。本發明通過使得伸出的定位擋板二抵觸在銅帶外側,一方面保證在進行壓平前銅帶布置時,利用收縮的定位擋板二預留銅帶插入布置空間,另一方面在布置插入后利用復位的定位擋板二配合內側定位組件實現內外側的定位處理,實現糾偏處理,保證銅帶具有快捷裝配布置的同時

212

212

0

0

本發明公開了一種工業化學化工加工用廢氣凈化裝置,涉及廢氣處理技術領域,包括罐體,所述罐體底部固定安裝有支撐架,所述罐體的圓周面固定安裝有進氣管,所述罐體頂部固定安裝有出氣管,所述罐體底部設置有廢料口,所述罐體內部設置有過濾裝置,所述過濾裝置包括電機、轉軸、齒輪一、濾板、轉桿、齒輪二和刮桿,通過刮桿轉動對濾板進行清理,刮除濾板表面堆積的顆粒物,防止濾板堵塞,保持其高效過濾能力,從而提高整體過濾效率,減少設備停機維護的時間,提高系統的連續運行能力

403

403

0

0

本發明涉及粉末冶金技術領域,公開了一種粉末冶金設備及用于VVT系統中殼體鏈輪的制造方法,包括主機、安裝在主機上的工作臺和上模具,所述工作臺上設置有安裝槽,所述安裝槽內安裝有下模具。本發明通過將下模具設置為模槽和可活動的芯軸以及環狀底模,再設置脫模組件,能夠分別驅動芯軸和環狀底模活動后將壓制成型的毛坯件推送到下模具上方,實現快速穩定的脫模,有利于對于具有卡合風險的特殊殼體鏈輪進行加工,同時通過設置下料組件,下料組件運轉時利用角鋼將毛坯件先抬起再移送,有利于實現自動化下料工作,且相比現有技術避免了毛坯件在工作臺上滑動,進而避免了粉末的損耗和揚起,節約了成本,更加安全環保。

394

394

0

0

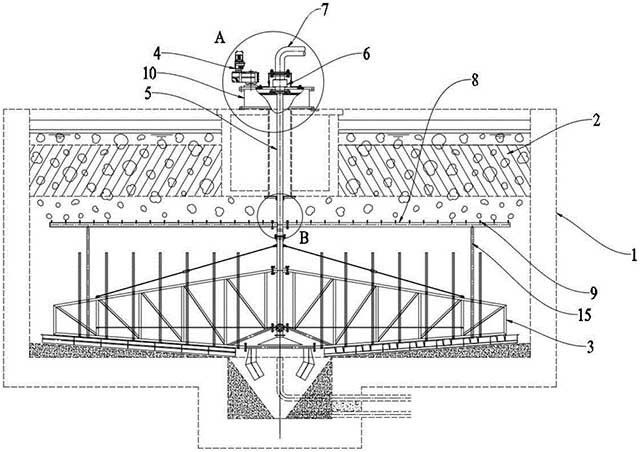

本發明公開了高效沉淀池斜板自動沖洗裝置,高效沉淀池包括:池體;斜板沉淀機構,設置在池體的上部;濃縮刮泥機構,設置在池體的下部;驅動機構,設置在池體上方,濃縮刮泥機構與驅動機構傳動連接并在驅動機構帶動下轉動,驅動機構包括驅動電機、減速箱、設置在減速箱內的主動齒輪和從動齒輪,以及支撐從動齒輪的腹板,腹板經驅動軸與濃縮刮泥機構傳動連接,自動沖洗裝置包括:驅動軸,上部設有空心段且空心段延伸至斜板沉淀機構的下方;反沖洗進氣管,經旋轉接頭連接至空心段的上端;

292

292

0

0

本發明公開了一種基于環保技術的廢棄物回收處理裝置,涉及建筑垃圾處理領域,包括破碎機;加工腔,加工腔設置于破碎機的頂部;破碎輥,破碎輥設置于加工腔的內腔中;初級分離機構,初級分離機構設置于破碎機上,其用于對粉碎后的廢棄物進行初步篩分;次級分離機構,次級分離機構設置于破碎機內腔的底部,其用于對廢棄物進行再次分離;刮板機構,刮板機構設置于次級分離機構上,其用于對粉碎后的廢氣進行刮動。本發明通過伺服電機的運行,帶動螺桿轉動,帶動活動架和電磁塊水平移動

341

341

0

0

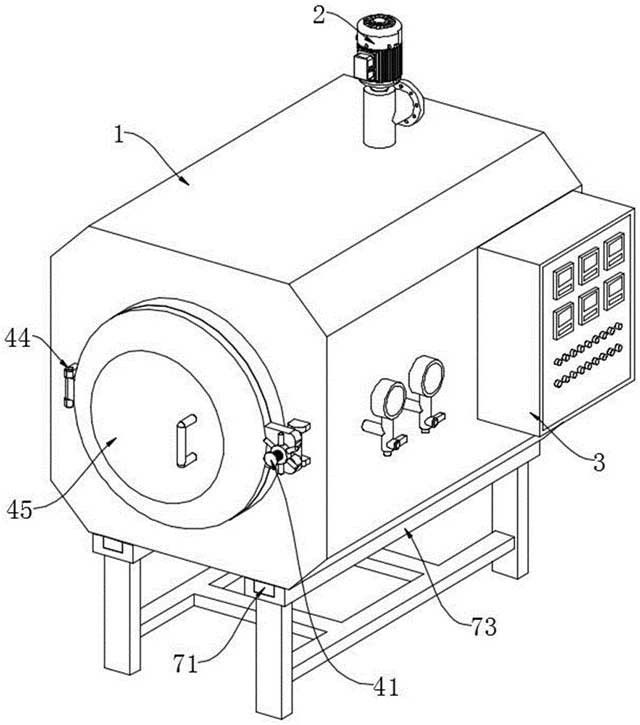

本發明涉及真空退火爐技術領域,提供一種真空氣氛保護紅外玻璃球精密退火爐,包括真空氣氛退火爐主體,所述真空氣氛退火爐主體的頂部安裝有真空泵,所述真空氣氛退火爐主體的外壁安裝有控制箱,所述真空氣氛退火爐主體的外壁安裝有開蓋機構,所述真空氣氛退火爐主體的內部開設有密封圈,所述開蓋機構包括活動安裝于真空氣氛退火爐主體外壁的T型桿。本發明通過轉動限位塊,由于限位塊通過螺紋槽與T型桿螺紋連接,可以使限位塊沿著T型桿向外旋轉并解除對卡板的擠壓限位,拉動T型桿,使其沿著卡板的開槽處旋轉移出。

276

276

0

0

本發明涉及退火爐技術領域,尤其是一種節能型罩井式球化退火爐及其使用方法,包括退火爐本體,其包括爐體以及安裝在所述爐體上的爐蓋;導熱部件,其包括安裝在所述爐蓋上的風扇,以及在所述爐蓋內部設置的與所述風扇殼體相連通的第一導熱通道,在所述爐體內設置有第二導熱通道,在所述爐蓋和所述爐體之間設置有導熱插管和插接孔。通過設置導熱插管和插接孔,將爐蓋處的熱量傳遞到爐體底部,解決了爐底溫度不理想的問題,提高了線材球化退火的質量和機械性能。導熱插管的設置雖然可能影響爐蓋蓋合的方便性

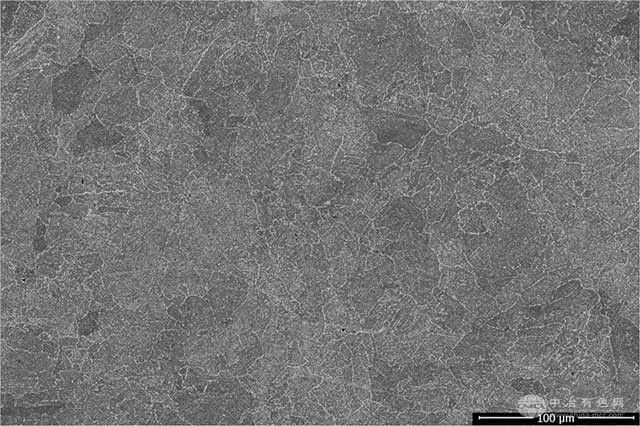

本發明公開了一種利用危險廢物含鉻污泥與二次鋁灰制備陶粒的方法及其產品,所述方法包括以下步驟:將細粒含鉻污泥、二次鋁灰及白云石礦粉混合均勻,焙燒,冷卻,后與藍晶石礦泥進行研磨混合均勻,再加水攪拌后造粒并干燥,得到生料球;在空氣氣氛條件下進行燒結,冷卻后獲得陶粒。本發明通過焙燒?研磨?水化?燒結相結合的方法,一方面實現了危險廢物含鉻污泥和二次鋁灰、一般固廢藍晶石礦泥及白云石礦粉的協同資源化處置,實現含鉻污泥和二次鋁灰從“危廢填埋”向“建材資源化”的低碳轉型;

322

322

0

0

本發明屬于廢水處理技術領域,提供了一種基于低溫蒸發的高鹽廢水處理工藝,所述工藝包括以下步驟:步驟S1:工業廢水經過反滲透膜系統后,相對低濃度的料液進一步濃縮,產出相對高濃度的廢水和純水,純水去前端回用,高鹽廢水進原液罐收集;步驟S2:原液罐中的高鹽廢水經原液循環泵輸送至制冷機組打回流,制冷機組在給循環水制冷的同時給原液進行預熱。相較于現有技術,本發明的有益效果如下:將母液加入蒸餾釜內,通過第一螺旋葉片與第二螺旋葉片向不同的方向推動母液、漿料、鹽移動,使得蒸餾釜內的物料能夠形成不間斷的循環移動

253

253

0

0

本發明提供一種高強度銅鎂合金接觸線及其制備工藝,屬于接觸線技術領域,包括以下步驟:將硝酸鑭、去離子水、檸檬酸攪勻后,緩慢滴入鎂粉懸浮液中,同時滴加氨水調節pH,攪拌,離心,洗滌,真空干燥,置于管式爐中,通入氬氣,升溫,保溫,冷卻得到Mg?La2O3核殼顆粒;將碳酸鎂粉末與硅藻土混勻后,壓制成塊,烘烤制得覆蓋劑;將陰極銅板烘烤,高溫熔化,投入Mg?La2O3核殼顆粒和硼摻雜石墨烯?硅材料攪拌,并將覆蓋劑輕置于熔體表面,冷卻,牽引得到銅鎂合金鑄桿,切斷,預熱,擠壓,拉制得到高強度銅鎂合金接觸線。

344

344

0

0

本發明提供了一種釹鐵硼廢料環保回收設備,涉及釹鐵硼廢料處理技術領域,該回收設備包括焙燒爐體、外架體、浸出槽體和焙燒盤機構,所述焙燒盤機構包括焙燒盤、導氣驅動部件、焙燒盤承托部件和豎移驅動部件,所述焙燒盤底部設置有下隔盤件;當下隔盤件脫離與下筒體內壁滑動配合時,旋轉作用部能夠作用于焙燒盤承托部件并通過焙燒盤承托部件使得下隔盤件轉動;所述焙燒盤上表面還設置有出氣翻桿組件,導氣驅動部件能夠驅動出氣翻桿組件轉動并向出氣翻桿組件內部導入氧氣流。

本發明公開了一種Li2S/MoS2/RGO復合材料及其制備方法和應用,其中制備方法的步驟包括:(1)將石墨粉和高錳酸鉀攪拌均勻制得第一混合物;于冰水浴及持續攪拌條件下將酸液加入第一混合物中,再依次經升溫反應、冷卻、加入過氧化氫和水、洗滌、透析得到氧化石墨烯分散液;(2)將鉬源、硫源、表面活性劑和水攪拌均勻制得第二混合物,再將氧化石墨烯分散液滴加至第二混合物中并持續攪拌,再依次經水熱反應、洗滌、冷凍干燥制得MoS2/RGO復合材料;

271

271

0

0

本發明涉及危廢垃圾處理設備的技術領域,公開了危廢焚燒進料系統,其包括進料管道,進料管道的中部設置有進料斗,進料斗內設置有打散裝置,打散裝置包括至少兩個并列設置的碾輥,所有碾輥由傳動組件驅動;傳動組件包括與至少其中一個碾輥同軸并連接的主傳動軸,還包括與剩余碾輥同軸并連接的至少一個第一副傳動軸,主傳動軸上同軸的設置有主齒輪,第一副傳動軸上同軸的設置有與主齒輪嚙合的位移齒輪,位移齒輪的周向上分布有若干凸起,若干凸起還沿位移齒輪的軸向分布,與位移齒輪的齒槽一一對應。

313

313

0

0

本發明涉及合金材料的技術領域,特別是涉及一種銅合金導線的制備方法,包括:確定銅合金導線的目標最低性能;設定目標最低性能的容忍區間并取其上限值作為目標性能,輸入預先生成的復配應用模型中,輸出多組原料配比和工藝參數;計算每組原料配比的原料成本及對應工藝參數的工藝成本;獲取預設未來生產周期內各原料的價格波動量,基于價格波動量與原料使用量的乘積計算動態值;使用動態值對原料成本進行糾正,得到糾正成本,并計算糾正成本與工藝成本的總和;按照總和最小值所對應的原料配比和工藝參數進行生產;

333

333

0

0

本發明涉及一種適用于殼體的高韌耐蝕壓鑄鋁合金及其制備方法和應用,該合金包括:Si:7.5?10.5wt%;Fe:0.10?0.45wt%;Mn:0.20?0.75wt%;Cr:0.01?0.3wt%;Mg:0.05?0.60wt%;Zr:0.01?0.20wt%;Re:0.005?0.25wt%;Ti:0.01?0.25w%;Sr:0.001?0.03wt%;其中Cu和Zn作為雜質控制,Cu+Zn:≤0.10wt%,其余雜質的重量百分比之和控制在0.5wt%以下,余量為Al;其中:Re為Ce或La的一種或兩種,且Ce與La的質量總和≤0.25wt%;Cr/Re質量比為1:1~6:1。

本發明屬于鋁合金材料技術領域,涉及一種大型一體化壓鑄電池包用低碳高強韌鋁合金及其制備方法和壓鑄工藝,相對于所述鋁合金的總重量計,包含:Si 7.5%~9.5%,Mg 0.15%~0.45%,Cu 0.1%~0.4%,Mn 0.25%~0.65%,Fe 0.1%~0.5%,Ti 0.05%~0.15%,Ni 0.006~0.02%,Sm 0.003%~0.02%,Ce 0.01%~0.05%,Sr 0.01%~0.04%,Zn≤0.6%,其余為鋁和不可避免的微量雜質。本發明低碳高強韌鋁合金極限抗拉強度為270~320MPa,屈服強度為140~170MPa,斷后伸長率為8~14%,滿足大型一體化壓鑄電池包使用,實現了再生鋁添加量可達到90%以上。

293

293

0

0

本實用新型涉及臺車爐領域,尤其涉及一種自動上下料的臺車爐。其包括底板、淬火池、放置板、封閉組件和移動組件。底板上設置有爐體;爐體的一端開口。淬火池與爐體的開口側相對,對物料進行淬火處理。放置板用于放置物料;放置板的下端對稱轉動設有多個移動輪。封閉組件設置在放置板上,將物料四周封閉起來,防止物料掉落。移動組件分別設置在底板上和淬火池內,帶動放置板在爐體和淬火池之間移動。本實用新型通過啟動驅動機構帶動轉軸和齒輪轉動,從而帶動齒鏈傳動,可帶動放置板移動,同時使移動輪順著滑軌滑動。

279

279

0

0

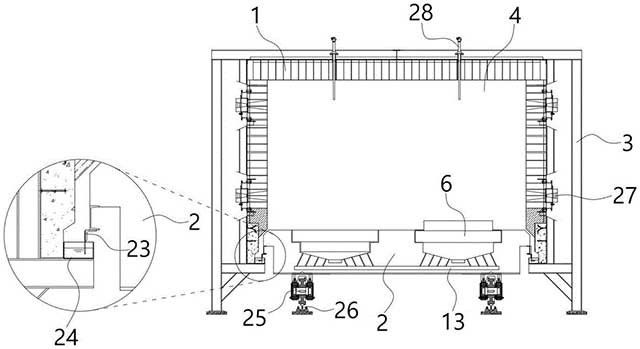

本發明提供一種帶有分布式電阻帶燒制爐臺的蓄熱式臺車爐,包括爐體和臺車,所述爐體內開設有爐膛,所述臺車上設置有爐臺座,所述爐臺座上嵌入式安裝有爐臺;所述爐臺的上下兩個端面分別為蓄熱電阻端面和平板端面,所述加熱槽內排布設置有分布式電阻加熱管,當蓄熱電阻端面朝上設置時,所述分布式電阻加熱管通電從而對放置在其上的鋼卷進行加熱,所述除渣槽底部還設置有清灰機構。本發明將爐臺與臺車進行集成,爐臺通過翻轉方式與爐臺座配合,從而使得臺車具有突出的蓄熱電阻端面加熱形態和平整的平板端面形態。

291

291

0

0

本發明提供一種具有堆砌式燒制爐臺的蓄熱式臺車爐,包括爐體、臺車和上滑式爐門,所述臺車上設置有若干爐臺,所述架空層由固定外層及旋轉內層組成,通過旋轉內層的定軸旋轉從而調整外導氣通道和內導氣通道的錯位角度,進而調整中空空間與外部的連通狀態;所述旋轉內層的中空空間內還環形陣列式開設有若干內加熱孔,通過外接供氣管道向內加熱孔噴射燃燒氣體介質,本發明具有旋轉內層,在外部加熱過程中能夠通過旋轉內層的旋轉從而將局部熱量向爐臺的各個位置進行分散。

391

391

0

0

本申請提供一種硅碳復合材料及制備方法、電池。硅碳復合材料包括:內核,內核包括硅碳材料,硅碳材料包括多孔硅,多孔硅的至少部分填充有第一無定形碳;包覆層,包覆層包括第二無定形碳和含鋰無機物,第二無定形碳和含鋰無機物復合后包覆在內核表面的至少部分。在多孔硅的孔隙中填充無定形碳形成的硅碳材料具有較低的界面阻抗,能夠提升復合材料的電子導電性,此外,包覆層中的含鋰無機物與無定形碳形成的復合包覆層能夠提升材料的離子電導率,二者結合,能夠提升硅碳復合材料的倍率性能與循環性能。

331

331

0

0

本發明公開了一種二次鋁灰協同轉爐污泥資源化處理方法,屬于冶金固廢資源化利用技術領域,按照以下步驟進行:將二次鋁灰、轉爐污泥、含碳灰、膨潤土和渣料機械混合均勻,得到混勻料,將混勻料壓塊成型;將壓塊物料進行高溫還原焙燒,轉爐污泥中的鋅元素被還原成鋅蒸汽,并在煙氣系統中收集得到富氧化鋅粉塵;高溫還原焙燒產生的液相通過渣液分離,分離的鋼水澆鑄成硅鋁鐵合金塊,渣料經過破碎返回原料系統。

273

273

0

0

本發明涉及電池制造技術領域,公開了無負極鈉金屬電芯及其初品和制備方法。無負極鈉金屬電芯初品,包括正極、隔膜、負極集流體以及電解液,電解液中包括鈉鹽和添加劑;添加劑包括聚合物單體熱分解型引發劑;熱分解型引發劑在聚合溫度下能夠引發聚合物單體發生聚合反應。制備方法包括:以小電流將無負極鈉金屬電芯初品充電至滿電狀態,鈉金屬在負極集流體沉積形成鈉金屬沉積層,獲得中間品電池;將中間品電池置于50~80℃的環境中擱置,使電解液中的聚合物單體聚合,在金屬沉積層上形成聚合物框架層,獲得成品的無負極鈉金屬電芯。

745

745

0

0

本發明公開了一種生物質基硬碳負極材料及其制備方法、鈉離子電池,涉及電池儲能技術領域。制備方法包括如下步驟:制備獲得第一混合溶液,第一混合溶液包括低熔點金屬氯化鹽、高熔點金屬硝酸鹽、酸液和水溶劑,第一混合溶液的pH為1.0?5.0中任一值;將生物質原料加入第一混合溶液,混合均勻后制備獲得第二混合溶液;對第二混合溶液依次進行抽濾、干燥,制備獲得生物質前驅體;將生物質前驅體放置于惰性保護氣體中并對其進行分段煅燒,并對煅燒產物依次進行粉碎、過篩,制備獲得硬碳負極材料。

322

322

0

0

本發明具體涉及一種提高耐鉻性的燃料電池陰極材料、制備方法及應用,屬于固體氧化物燃料電池領域。大型SOFC電堆通常采用含鉻合金作為金屬互連材料,對陰極具有一定的毒性,本發明采用元素氟對SrCo0.9Ta0.1O3?δ材料的O位進行部分取代制成SrCo0.9Ta0.1O3?δFx(SCTFx,x=0.05~0.2)材料,提升中溫固體氧化物電池陰極的耐鉻性。另外,上述陰極材料的制備工藝簡單,性能優越,具有良好的工業化前景。

269

269

0

0

本申請公開了一種高熵合金粉末及其制備方法。一種高熵合金粉末,按元素質量百分比計包括:Ni:50%?55%;Nb:4.75%?5.5%;Mo:2.8%?3.3%;Cr:17%?21%;Al:0.2%?0.8%;Ti:0.65%?1.15%;Co:≤1.00%;B:≤0.006%;Si:≤0.35%;Mn:≤0.35%;Cu:≤0.3%;Mg:≤0.01%;C:≤0.08%;S:≤0.015%;P:≤0.015%;余量為鐵;Ni原料為空心納米Ni粉,Cr原料為空心納米Cr粉,Nb原料為納米孿晶鈮片。本申請的高熵合金粉末采用上述原料有利于形成更加均勻、穩定的高熵合金相結構,從而提高合金的力學性能。

中冶有色為您提供最新的江蘇有色金屬理論與應用信息,涵蓋發明專利、權利要求、說明書、技術領域、背景技術、實用新型內容及具體實施方式等有色技術內容。打造最具專業性的有色金屬技術理論與應用平臺!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日