全部

277

277

0

0

本發(fā)明涉及一種超細(xì)鈦酸鋇粉體的固相法制備方法。所述方法包括:準(zhǔn)備多孔銳鈦礦與金紅石混晶型二氧化鈦微球,其中多孔二氧化鈦微球中銳鈦礦相與紅金石相的比例為15%~30%:70%~85%,粒徑為50nm以下;BaO原料使用高能球磨機(jī)在1100~1200rpm的轉(zhuǎn)速高能球磨6~10h進(jìn)行粉碎;二氧化鈦微球與粉碎后BaO粒徑比為0.5~1.2。本發(fā)明通過選擇特定的多孔銳鈦礦與金紅石混晶型二氧化鈦微球與原料粒徑比,使用混合晶多孔二氧化鈦微球配合兩階段微波燒結(jié)工藝提高了整體燒結(jié)過程合成的均勻性,獲得了粒徑均勻度更高,分散性好,尺寸更細(xì)小的超細(xì)鈦酸鋇粉體。

441

441

0

0

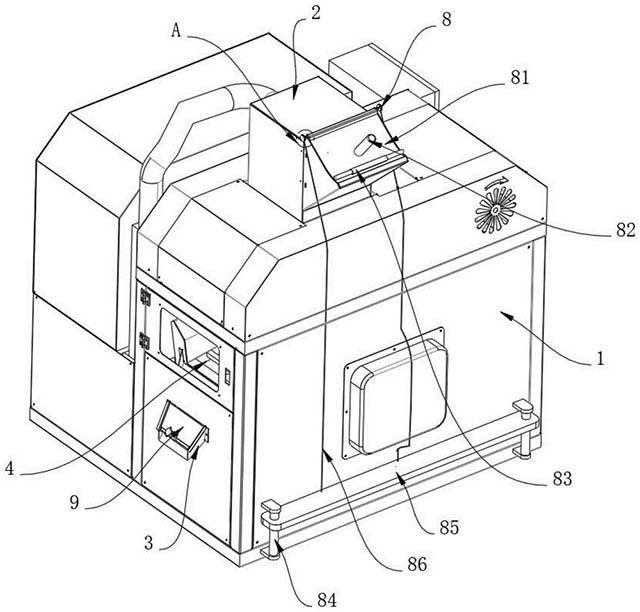

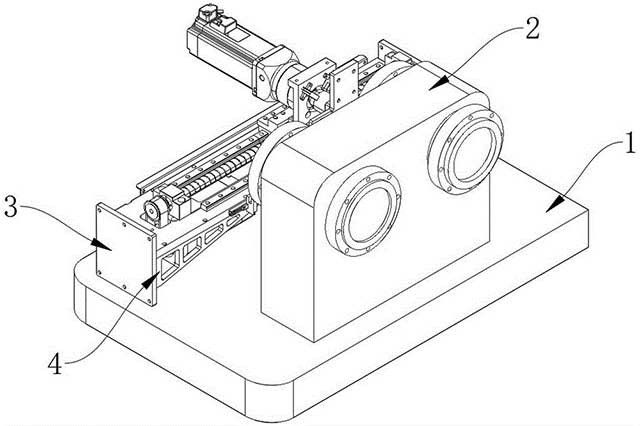

本實用新型涉及銅米機(jī)技術(shù)領(lǐng)域,具體為一種具有環(huán)保效果的銅米機(jī),包括機(jī)體和輔助裝置,機(jī)體的上表面設(shè)置有進(jìn)料口,機(jī)體的兩側(cè)分別設(shè)置有出料口,機(jī)體內(nèi)壁位于進(jìn)料口下方設(shè)置有破碎機(jī)構(gòu),機(jī)體的內(nèi)壁設(shè)置有振動機(jī)構(gòu),振動機(jī)構(gòu)中設(shè)置小振動篩,機(jī)體靠近振動機(jī)構(gòu)的下方設(shè)置有底風(fēng)機(jī)構(gòu),機(jī)體內(nèi)壁設(shè)置有吸塵機(jī)構(gòu),輔助裝置設(shè)置在進(jìn)料口的表面上,輔助裝置包括空心座,空心座的個數(shù)有兩個,兩個空心座分別與進(jìn)料口的上表面固定連接,本實用新型,通過設(shè)置輔助裝置,可以實現(xiàn)對進(jìn)料口完全封堵

本申請公開了一種高熵合金/氮摻雜碳納米催化材料及其制備方法和應(yīng)用,該納米催化材料包括Fe、Co、Ni、Cu和Mn五種非貴金屬組成的高熵合金和MOF輔助合成的氮摻雜碳,其中非貴金屬高熵合金作為主體材料,氮摻雜碳作為載體材料,將非貴金屬高熵合金負(fù)載在氮摻雜碳上構(gòu)建新型納米催化材料,并將其用于活化過二硫酸鹽去除水體中抗生素。其具備出色的化學(xué)穩(wěn)定性及良好的重復(fù)利用性等優(yōu)勢,是一種兼具高效催化性能與環(huán)境友好特性的新型納米催化材料,其制備方法具有操作流程簡單、綠色環(huán)保、經(jīng)濟(jì)可行等優(yōu)點,可用于大規(guī)模制備。

本發(fā)明公開一種高循環(huán)穩(wěn)定性的硅碳負(fù)極材料及其制備方法,硅碳負(fù)極材料以碳為基體,碳基體中均勻分散有硅內(nèi)核顆粒,硅內(nèi)核顆粒表層為硅和金屬合金層,硅和金屬合金層表面原位生長有碳化硅層。制備時首先以硅為內(nèi)核,表層為硅和其他金屬合金的納米顆粒,隨后將此納米顆粒與樹脂類材料發(fā)生復(fù)合,經(jīng)真空熱處理,形成納米顆粒均質(zhì)分散于碳基體的復(fù)合材料形成硅碳負(fù)極材料。本發(fā)明中可以在較低溫度下制備出優(yōu)異循環(huán)穩(wěn)定性的硅碳復(fù)合負(fù)極材料,方法工藝簡單、成本低、環(huán)境友好和易于產(chǎn)業(yè)化,是一種較現(xiàn)有路線綜合性能更優(yōu)的硅碳負(fù)極制備方法。

本發(fā)明公開了一種含氧化石墨烯復(fù)合物的硫電池正極材料及其制備方法,涉及電極材料制備技術(shù)領(lǐng)域;所述含氧化石墨烯復(fù)合物的硫電池正極材料由宿主材料負(fù)載硒摻雜硫化鈷、聚多巴胺修飾的氧化石墨烯和鋅基有機(jī)框架復(fù)合包覆材料組成;將負(fù)載Co納米粒子的宿主材料經(jīng)過硫化硒化后,再將聚多巴胺修飾的氧化石墨烯和鋅基有機(jī)框架復(fù)合包覆材料對宿主材料負(fù)載硒摻雜硫化鈷的表面形成包覆層,進(jìn)一步增強(qiáng)了硫電池正極材料的導(dǎo)電性,提高了對多硫化物的吸附能力和利用率,同時還為體積膨脹提供了充足的緩沖空間,顯著增強(qiáng)了電池性能和循環(huán)穩(wěn)定性。

本發(fā)明公開了一種固相法制備硫化物固態(tài)電解質(zhì)的方法,通過采用機(jī)械球磨結(jié)合熱處理的方式將鋰硫化合物、磷化物等原料在惰性氣體保護(hù)下球磨,隨后在一定溫度下進(jìn)行熱處理,得到硫化物固態(tài)電解質(zhì)。這種方法可以有效控制材料的粒徑和結(jié)晶度,提高離子電導(dǎo)率,從而增強(qiáng)電池的充放電性能。

本發(fā)明屬于電池材料技術(shù)領(lǐng)域,本發(fā)明提供了一種LATP固態(tài)電解質(zhì)及其制備方法與用途,所述制備方法包括將LATP固態(tài)原料、無機(jī)弱酸粉末、有機(jī)醇粉末進(jìn)行干混,所述有機(jī)醇粉末包括聚乙烯醇、聚乙二醇或聚丙烯醇中的至少一種,得到混合材料;將所述混合材料進(jìn)行燒結(jié),得到LATP固態(tài)電解質(zhì)。通過采用有機(jī)醇粉末及無機(jī)弱酸粉末中和磷源及鋰源的酸堿性,有效保證反應(yīng)高效、溫和且均勻;通過干混代替使用分散介質(zhì)的長時間的濕法球磨,避免了因有機(jī)分散介質(zhì)導(dǎo)致的多種原料出現(xiàn)分散不均勻及偏析現(xiàn)象

253

253

0

0

本發(fā)明提供一種高強(qiáng)度銅鎂合金接觸線及其制備工藝,屬于接觸線技術(shù)領(lǐng)域,包括以下步驟:將硝酸鑭、去離子水、檸檬酸攪勻后,緩慢滴入鎂粉懸浮液中,同時滴加氨水調(diào)節(jié)pH,攪拌,離心,洗滌,真空干燥,置于管式爐中,通入氬氣,升溫,保溫,冷卻得到Mg?La2O3核殼顆粒;將碳酸鎂粉末與硅藻土混勻后,壓制成塊,烘烤制得覆蓋劑;將陰極銅板烘烤,高溫熔化,投入Mg?La2O3核殼顆粒和硼摻雜石墨烯?硅材料攪拌,并將覆蓋劑輕置于熔體表面,冷卻,牽引得到銅鎂合金鑄桿,切斷,預(yù)熱,擠壓,拉制得到高強(qiáng)度銅鎂合金接觸線。

254

254

0

0

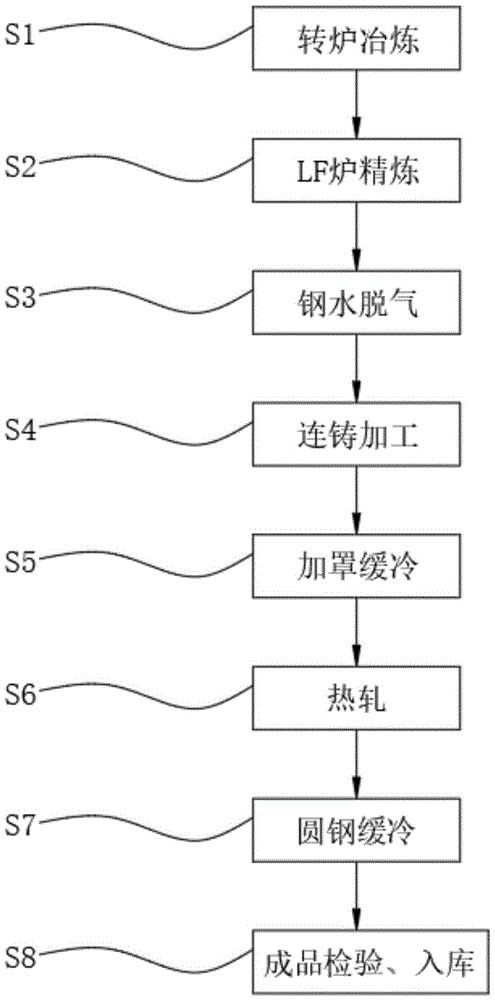

本發(fā)明涉及合金管坯鋼生產(chǎn)工藝技術(shù)領(lǐng)域,且公開了一種高錳合金管坯用鋼生產(chǎn)工藝,包括S1、轉(zhuǎn)爐冶煉;S2、LF爐精煉;S3、鋼水脫氣;S4、連鑄加工;S5、加罩緩冷;S6、熱軋;S7、圓鋼緩冷;S8、成品檢驗、入庫。通過鋼包精煉爐對鋼水進(jìn)行精煉,同時利用RH或者VD對鋼水進(jìn)行真空脫氣,多次排雜的情況下有效地去除鋼水中的有害物質(zhì)以及空氣,從而使得后續(xù)連鑄加工生產(chǎn)得到的鑄坯的雜質(zhì)含量更低,不僅成本更低,同時去除雜質(zhì)的效率更高,從而得到更高質(zhì)量的合金管坯用鋼材料

本發(fā)明公開了一種高耐磨導(dǎo)軌用高錳合金鋼及其制備方法和應(yīng)用。本發(fā)明提供的高耐磨導(dǎo)軌用高錳合金鋼包括基體和基體表面的表面強(qiáng)化層,表面強(qiáng)化層的顯微組織為晶粒細(xì)化的顯微組織,以微米級馬氏體和貝氏體復(fù)合相作為基體相,且在基體相內(nèi)分散有體積百分含量為30?45%的硬質(zhì)相,硬質(zhì)相包括Ti(C,N)、TiC和TiN中的一種或多種。此外,采用分層次進(jìn)行不同離子注入的方式在基體表面形成表面強(qiáng)化層,使制備的產(chǎn)品具有較高的硬度、較好的耐磨耐蝕性能、較長的疲勞壽命及較高的可靠性。

本發(fā)明涉及一種鎳鈷錳合金增強(qiáng)的碳包覆多孔硅碳復(fù)合材料的制備及應(yīng)用,屬于電極材料制備技術(shù)領(lǐng)域,其制備方法主要包括以下步驟:以模板法制得多孔SiO2納米球,經(jīng)還原劑混合煅燒后洗滌,得到多孔硅納米球;接著,將其加入溶劑中,與高分子涂層前驅(qū)體混合,調(diào)節(jié)pH至8?9,制得高分子包覆材料;最后,向該材料中加入鎳、鈷、錳等過渡金屬離子,攪拌6?12小時后,在氬氫混合氣氛下煅燒,得到鎳鈷錳合金增強(qiáng)的碳包覆多孔硅碳復(fù)合材料。本發(fā)明的鎳鈷錳合金增強(qiáng)的碳包覆多孔硅納米顆粒應(yīng)用于鋰離子電池硅碳負(fù)極時

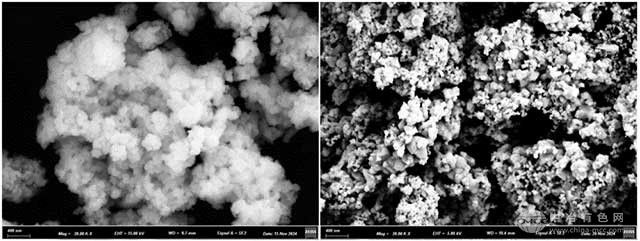

本發(fā)明提供一種鉬摻雜的細(xì)晶鎢鎳鐵合金冷凍干燥制備方法,屬于鎢合金制備領(lǐng)域,合金由冷凍干燥法兩步燒結(jié)制得,包括W?Ni?Fe和W?Mo?Ni?Fe,燒結(jié)后,合金的晶粒尺寸小于15~28μm,γ相體積分?jǐn)?shù)介于15~25%之間,W?W連接度0.20~0.40,抗拉強(qiáng)度在950~1050MPa以上,延伸率為20%?30%以上,在合金制備過程中,得到納米粉末晶粒粒徑小于200~300nm,平均晶粒尺寸小且粒度分布變窄;采用新穎的冷凍干燥法制備了超細(xì)的W?Mo?Ni?Fe及W?Ni?Fe粉末,與傳統(tǒng)的機(jī)械合金化等方法相比,凍干的超細(xì)W?Mo?Ni?Fe粉末更細(xì)小

本發(fā)明涉及納米材料技術(shù)領(lǐng)域,具體涉及一種氧化物彌散強(qiáng)化鎢合金復(fù)合粉末及其制備方法和應(yīng)用。該方法包括:將第二相摻雜金屬鹽溶液和含鎢酸鹽溶液混合,進(jìn)行復(fù)合共沉積,得到鎢合金復(fù)合前驅(qū)體粉末;將所述鎢合金復(fù)合前驅(qū)體粉末進(jìn)行煅燒還原;所述第二相摻雜金屬鹽溶液為堿性,所述含鎢酸鹽溶液為酸性。該方法流程簡潔高效、可操作性強(qiáng)且利于批量化制備,所得鎢合金復(fù)合粉體粒度細(xì)小且第二相氧化物彌散相顆粒分布均勻,能夠有效抑制鎢晶粒的生長,適用于多種高質(zhì)量氧化物彌散強(qiáng)化鎢合金復(fù)合粉末制備

270

270

0

0

本發(fā)明公開了一種多材料制品的共燒結(jié)制備方法,將N份合金粉末與M份其他粉末分別與聚合物粘結(jié)劑進(jìn)行混煉獲得(M+N)份物料,根據(jù)多材料制品的結(jié)構(gòu),將(M+N)份物料增塑成型獲得多材料生坯,將多材料生坯依次經(jīng)脫脂,在固?液共存態(tài)溫度下燒結(jié)即得多材料制品。本發(fā)明采用聚合物作為填充,降低了不同材料粉末堆積時孔隙率的差異,使不同材料的燒結(jié)收縮接近一致,同時利用合金材料的超固相燒結(jié),使合金在燒結(jié)過程中處于固?液相共存狀態(tài),既能保持原有的形狀,也能緩解燒結(jié)收縮產(chǎn)生的應(yīng)力,減少缺陷的產(chǎn)生,實現(xiàn)合金材料的多材料共燒結(jié)。

325

325

0

0

本發(fā)明提供一種3D打印用球形鎢合金粉末的制備方法,屬于金屬增材制造技術(shù)領(lǐng)域。本發(fā)明混合細(xì)顆粒鎢粉和氧化鎢粉作為復(fù)合鎢源,利用氧化鎢氫還原過程中的揮發(fā)—沉積特性,對噴霧干燥前驅(qū)體團(tuán)粒進(jìn)行濕氫還原并達(dá)到輔助燒結(jié)目的。還原后的鎢合金中間體粉末繼承噴霧干燥球形形貌,內(nèi)聚強(qiáng)度顯著提升,同時顆粒內(nèi)部保持疏松多孔結(jié)構(gòu),不但能夠有效保障等離子球化送粉過程的穩(wěn)定性,在等離子體炬中更易吸收和傳遞熱量,實際生產(chǎn)中可降低能耗,獲得更高的球化效率和球形率。

257

257

0

0

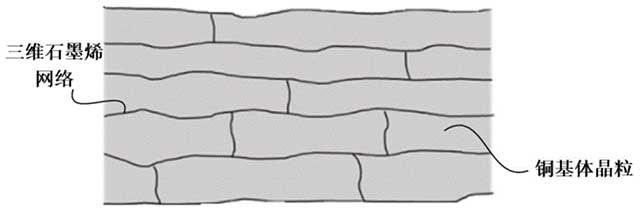

本發(fā)明提出了一種銅基石墨烯復(fù)合線材及其制備方法,屬于金屬粉末的加工領(lǐng)域。該銅基石墨烯復(fù)合線材包括銅細(xì)絲和包裹在銅細(xì)絲上的三維石墨烯網(wǎng)絡(luò)。其中,銅細(xì)絲包含沿著一個方向取向的纖維狀銅基體晶粒,在取向分布的銅基體晶粒中,<111>織構(gòu)的含量≥60%;三維石墨烯網(wǎng)絡(luò)為分布在銅基體晶界上的石墨烯的取向網(wǎng)絡(luò)結(jié)構(gòu);銅基石墨烯復(fù)合線材的直徑為0.01?0.5mm,位錯密度不大于1014m?2。

254

254

0

0

本發(fā)明公開了一種鋁合金金屬型鑄造用活塊式冷鐵,具體涉及金屬鑄造技術(shù)領(lǐng)域,包括:冷鐵本體,所述冷鐵本體由熱導(dǎo)系數(shù)≥200 W/(m·K)的材料制成,所述冷鐵本體的一端開設(shè)有橫向通排氣孔和兩個螺紋孔,所述冷鐵本體的另一端設(shè)置有與殼芯斜面平齊的工作斜面,所述工作斜面上開設(shè)有多道筋槽,所述冷鐵本體的上下兩側(cè)均開設(shè)有排氣槽,所述冷鐵本體的上側(cè)開設(shè)有定位孔和縱向通排氣孔。本發(fā)明通過增加筋槽和排氣槽的設(shè)計,提高了冷卻效率和排氣效果,避免了縮松、縮孔和氣縮孔的產(chǎn)生

239

239

0

0

本發(fā)明提供一種鋁型材加工用擠壓設(shè)備,涉及鋁材加工設(shè)備領(lǐng)域。該鋁型材加工用擠壓設(shè)備,包括底板,所述底板的頂端固定連接有擠壓座,所述底板的頂端遠(yuǎn)離擠壓座的一側(cè)固定連接有兩個支撐板,兩個所述支撐板之間固定連接有支撐架,所述支撐架的外壁兩側(cè)均固定連接有連接板,所述支撐架的底端一側(cè)固定連接有驅(qū)動電機(jī),且支撐架的一側(cè)固定連接有抵板,所述驅(qū)動電機(jī)的輸出端固定連接有主動齒輪,所述主動齒輪的外壁嚙合有齒帶。

308

308

0

0

本發(fā)明涉及鋁材切割技術(shù)領(lǐng)域,具體公開了一種鋁材氣動精準(zhǔn)切割機(jī),包括:機(jī)床,機(jī)床的頂部設(shè)置有操作組件,操作組件的內(nèi)部設(shè)置有切割組件,切割組件的表面設(shè)置有用于冷卻的輸液管,輸液管的底部設(shè)置有噴淋口,切割組件的內(nèi)部設(shè)置有電機(jī)一,且電機(jī)一的輸出軸連接有用于切割鋁材的切割頭;還包括:監(jiān)測組件一,監(jiān)測組件一設(shè)置在切割組件的側(cè)邊,根據(jù)監(jiān)測信號判斷切割組件靠近板材邊緣的距離,在切割組件靠近靠近板材邊緣切割時,刀具所受的阻力會發(fā)生變化,且會遇到一些不規(guī)則的應(yīng)力,降低切割速度可以讓刀具在更穩(wěn)定的工作狀態(tài)下切割

248

248

0

0

本發(fā)明公開了一種鋁型材的防偏移彎曲裝置,涉及鋁板折彎領(lǐng)域,所述彎曲部件包括滑動軌道,所述滑動軌道的內(nèi)腔固定連接有一級滑動凹槽,所述一級滑動凹槽的內(nèi)腔滑動連接有滑動凸軌,所述滑動凸軌的外表面固定連接有平移外殼,所述平移外殼的內(nèi)腔轉(zhuǎn)動連接有轉(zhuǎn)動軸,所述轉(zhuǎn)動軸的外表面固定連接有轉(zhuǎn)動電機(jī),所述轉(zhuǎn)動軸遠(yuǎn)離平移外殼的一端固定連接有冷氣輸送管,所述冷氣輸送管的外表面固定連接有下彎曲器,通過設(shè)置彎曲部件,調(diào)節(jié)鋁材折彎部位的不同位置,通過轉(zhuǎn)動軸使得下彎曲器轉(zhuǎn)動

334

334

0

0

本實用新型公開了一種熱礦強(qiáng)力三齒輥破碎機(jī),包括破碎箱、上輥和下輥,上輥和下輥分別安裝在破碎箱中,下輥設(shè)置在上輥的下方,破碎箱下部兩側(cè)面分別設(shè)置有定軸承座,定軸承座的一側(cè)設(shè)置有動軸承座,動軸承座與破碎箱滑動連接,下輥設(shè)置兩個分別為動輥和定輥,動輥安裝在動軸承座之間,定輥安裝在定軸承座之間,上輥通過上軸承座安裝在破碎箱中,上軸承座、定軸承座和動軸承座的進(jìn)水口分別與進(jìn)水管路連接,上軸承座、定軸承座和動軸承座的出水口分別與排水管路連接;實現(xiàn)了高溫物料的高效破碎,并確保物料粒徑;

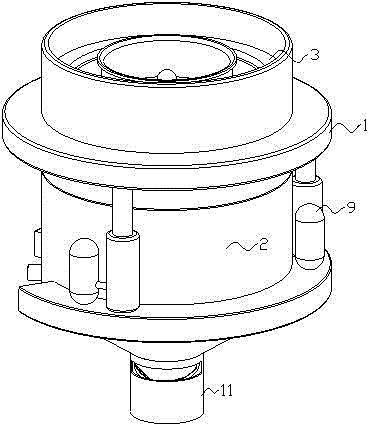

本發(fā)明涉及圓錐破碎機(jī)領(lǐng)域,具體涉及一種用于多缸圓錐破碎機(jī)的防過載保護(hù)裝置,包括上機(jī)架、下機(jī)架、調(diào)整環(huán)、上破碎壁、主軸、偏心輪、傳動輪、下破碎壁、保護(hù)組件、清理組件、換向組件;上機(jī)架安裝在下機(jī)架上端,調(diào)整環(huán)連接在上機(jī)架內(nèi)側(cè),上破碎壁安裝在調(diào)整環(huán)內(nèi)側(cè),主軸安裝在下機(jī)架軸線位置,偏心輪安裝在主軸外側(cè),下機(jī)架下端開設(shè)有傳動槽,傳動輪安裝在傳動槽內(nèi),并與偏心輪相嚙合,下破碎壁安裝在偏心輪外側(cè),保護(hù)組件安裝在下機(jī)架外側(cè),清理組件安裝在下破碎壁上端,換向組件安裝在下機(jī)架下端

292

292

0

0

本發(fā)明公開了單輥制砂機(jī),涉及制砂加工裝置技術(shù)領(lǐng)域。本發(fā)明包括外殼體、內(nèi)機(jī)殼、動力傳動系統(tǒng)、液壓調(diào)節(jié)保護(hù)系統(tǒng)和破碎架組件,外殼體的內(nèi)側(cè)設(shè)置有內(nèi)機(jī)殼,外殼體和內(nèi)機(jī)殼均為鋼板焊接成形,外殼體的一側(cè)設(shè)置有變速器固定座和電機(jī)固定座,電機(jī)固定座和變速器固定座處設(shè)置有動力傳動系統(tǒng),外殼體靠近進(jìn)料口的位置設(shè)置有破碎架組件,外殼體的一端配裝有液壓調(diào)節(jié)保護(hù)系統(tǒng)。本發(fā)明設(shè)計結(jié)構(gòu)合理,物料從料斗進(jìn)入破碎腔內(nèi),通過多級的破碎研磨,產(chǎn)出的骨料粒形符合國家標(biāo)準(zhǔn),產(chǎn)量提高,可以根據(jù)不同需要隨時調(diào)節(jié)破碎架與輥皮之間的間隙

327

327

0

0

本發(fā)明公開了多級舂壓式硬巖制砂機(jī),包括機(jī)體承載架,所述機(jī)體承載架的頂端設(shè)置有進(jìn)料斗,所述機(jī)體承載架的內(nèi)部轉(zhuǎn)動設(shè)置有轉(zhuǎn)子,所述機(jī)體承載架的內(nèi)部于轉(zhuǎn)子的一側(cè)設(shè)置有動顎,所述動顎與轉(zhuǎn)子的表面均開設(shè)有波浪形腔室,所述動顎和轉(zhuǎn)子表面的波浪形腔室相互嚙合,所述機(jī)體承載架的內(nèi)部轉(zhuǎn)動連接有擠壓轉(zhuǎn)軸,所述擠壓轉(zhuǎn)軸的表面固定連接有轉(zhuǎn)子。本發(fā)明提供的多級舂壓式硬巖制砂機(jī),通過設(shè)置動顎配合轉(zhuǎn)子轉(zhuǎn)動,其表面的波浪形腔室相互配合擠壓,由上至下腔室空間逐級減小,在一次破碎動作中完成了多級同時破碎、擠壓與搓磨多種破碎效果。

本發(fā)明屬于制砂機(jī)技術(shù)領(lǐng)域,具體涉及一種具有雙層嵌套破碎腔結(jié)構(gòu)的制砂機(jī)。本發(fā)明提供的制砂機(jī)具有反擊破碎、“石打石”破碎的多種破碎方式,有破碎內(nèi)腔破碎、破碎外腔破碎的多級破碎步驟,有便于粒徑篩分的拋料頭結(jié)構(gòu)。這種創(chuàng)新的破碎模式極大地增加了物料相互碰撞的概率,顯著提高了破碎效率,能對物料進(jìn)行充分破碎,有效細(xì)化物料粒徑,使成品物料粒度更加均勻,滿足了更高標(biāo)準(zhǔn)的應(yīng)用需求。

450

450

0

0

本發(fā)明公開了一種超重力除塵裝置,涉及除塵裝置技術(shù)領(lǐng)域,其中,超重力除塵裝置包括腔體、進(jìn)氣組件、靜電除塵模塊、噴淋模塊和輔助排灰模塊,氣模塊通過旋轉(zhuǎn)導(dǎo)葉組調(diào)控含塵氣體的流動方向與速度;靜電除塵模塊包含超重力轉(zhuǎn)子,超重力轉(zhuǎn)子內(nèi)部設(shè)有填料層和靜電極板,通過靜電場使塵粒荷電并吸附于填料層,同時超重力轉(zhuǎn)子高速旋轉(zhuǎn)使未荷電塵粒甩向超重力轉(zhuǎn)子外壁;噴淋模塊設(shè)于超重力轉(zhuǎn)子上方,噴出霧化水幕以濕潤并黏附塵粒,清潔超重力轉(zhuǎn)子內(nèi)部;輔助排灰模塊包括脈沖式氮氣加壓裝置,防止高濕粉塵結(jié)塊并提升排灰連續(xù)性。

265

265

0

0

本發(fā)明涉及催化劑分離設(shè)備的技術(shù)領(lǐng)域,具體公開了一種含鎳催化劑的回收過濾裝置,包括罐體、過濾器和清洗機(jī)構(gòu),罐體上開設(shè)有進(jìn)料口、出料口和排料口,過濾器包括抽吸管和呈筒狀的濾布,濾布連接在罐體內(nèi),抽吸管的一端連通于濾布內(nèi),另一端伸出罐體,清洗機(jī)構(gòu)用于對濾布進(jìn)行清洗;清洗機(jī)構(gòu)包括清洗管和多個噴水單元,噴水單元上開設(shè)有噴水孔,噴水單元位于濾布的內(nèi)側(cè),噴水孔朝向濾布,清洗管和各個噴水單元的噴水孔連通,清洗機(jī)構(gòu)還包括用于控制連接架移動的調(diào)節(jié)組件,連接架相對支撐骨架滑動連接,滑動方向為罐體的軸向。

280

280

0

0

本發(fā)明涉及水處理技術(shù)領(lǐng)域,且公開了一種吸附鉀離子的納米復(fù)合材料的制備方法,該納米復(fù)合材料的原料來源廣,工藝流程短,生產(chǎn)成本合理可控,能滿足工業(yè)化放大制備要求,綜合考慮了化工高鹽廢水的特點,通過優(yōu)化原料配比、凝膠形成與晶化條件以及無機(jī)鹽改性過程,制得的納米復(fù)合材料具有更高的比表面積和更均勻的孔道結(jié)構(gòu),對鉀離子吸附效率高、選擇性強(qiáng),為實現(xiàn)廢水資源化再利用鋪平道路,吸附飽和后可有效再生、循環(huán)利用,而富鉀再生液亦可資源化利用,在實際工程項目中具有很好的經(jīng)濟(jì)效益和社會效益。

本發(fā)明涉及軟錳礦選礦技術(shù)領(lǐng)域,具體涉及一種軟錳礦基于氫基礦相轉(zhuǎn)化的弱磁選?反浮選工藝。現(xiàn)有技術(shù)中軟錳礦濕法還原工藝酸耗大、廢液處理困難,干法還原工藝焙燒過程中礦物易氧化、磁性降低。針對上述問題,本發(fā)明先通過磨礦使大部分礦料粒徑小于38μm,然后經(jīng)氫基礦相轉(zhuǎn)化懸浮焙燒,控制焙燒氣體用量,使軟錳礦轉(zhuǎn)化為弱磁性且酸易溶的方錳礦,石英發(fā)生晶格轉(zhuǎn)化由α·SiO2轉(zhuǎn)化為β·SiO2,再用磁選分離出脈石礦物后對磁選精礦進(jìn)行浮選,得到錳精礦,該錳精礦品位高,可作為高活性浸出電解錳的原料。

326

326

0

0

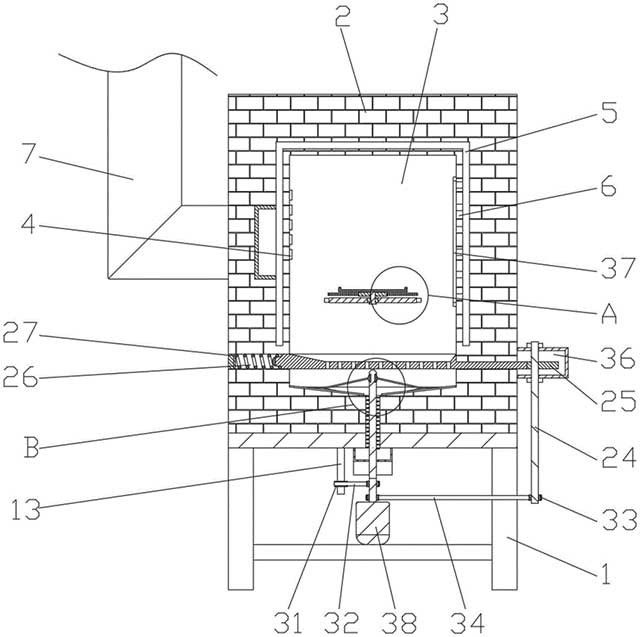

本發(fā)明為一種熱循環(huán)排灰焙燒爐,包括工作臺和爐體,爐體固設(shè)于工作臺上,爐體內(nèi)開設(shè)有焙燒倉,焙燒倉內(nèi)側(cè)壁上設(shè)有用于對鑄造件進(jìn)行燒制的噴頭,爐體內(nèi)設(shè)有用于熱氣流通的保溫通槽,保溫通槽在爐體內(nèi)以焙燒倉為軸心周向繞設(shè),焙燒倉內(nèi)壁上開設(shè)有若干通孔,爐體的側(cè)壁上設(shè)有排氣管,焙燒倉內(nèi)設(shè)有放置板,爐體上設(shè)有用于驅(qū)動放置板轉(zhuǎn)動并在焙燒倉內(nèi)水平往復(fù)移動的第一驅(qū)動組件,焙燒倉內(nèi)且在放置板下方設(shè)有用于排灰的承裝板,爐體的側(cè)壁上設(shè)有用于驅(qū)動承裝板震動的第二驅(qū)動組件,焙燒倉內(nèi)設(shè)有排灰通道

中冶有色為您提供最新的有色金屬技術(shù)理論與應(yīng)用信息,包括礦山技術(shù)、冶金技術(shù)、材料制備及加工技術(shù)、環(huán)境保護(hù)技術(shù)和分析檢測技術(shù)等有色技術(shù)信息。打造最具專業(yè)性的有色金屬技術(shù)理論與應(yīng)用平臺!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日